近年來,隨著汽車電子化加速,汽車電子和半導體元件數量也呈現增加趨勢。因此,必須要在有限的空間裡安裝更多元件,使安裝密度也能夠越來越高。例如,1個車電ECU中的半導體和積層陶瓷電容的平均使用數量,預計將從2019年的186個,增加約三成至2025年的230個。

|

| ROHM推出的1cm2超小型車電MOSFET提升了散熱性與安裝可靠性,適用於車電ECU和ADAS應用等高密度需求設備 |

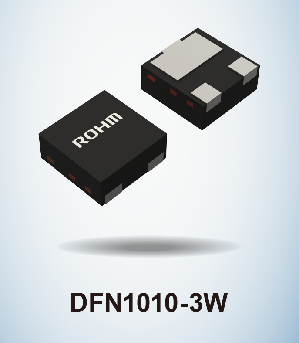

為了滿足安裝密度越來越高的車電應用需求,市場對於元件體積的要求也越來越高,因此能夠兼顧小型化和高散熱性的底部電極封裝產品逐漸受到青睞。半導體製造商ROHM研發出符合汽車電子產品可靠性標準AEC-Q101,尺寸僅為1.0mm×1.0mm的超小型MOSFET「RV8C010UN」「RV8L002SN」「BSS84X」。

新產品採用ROHM獨創的Wettable Flank成型技術,以1.0mm×1.0mm的超小尺寸確保封裝側面電極部分的高度可達125μm。在要求高品質的車電應用上,安裝重要元件後會進行自動光學檢查(AOI),打造出了非常出色的焊接可靠性。此外,通常小型化和高散熱性之間存在著取捨(Trade-off)關係,而採用底部電極結構的新封裝同時兼顧了兩者,因此非常適用於電路板有高密度需求的車電ECU和先進駕駛輔助系統(ADAS)等相關應用。

新產品已於2020年9月起暫以每月10萬個的規模投入量產(樣品價格:100日元/個,未稅)。

另一方面,為了確保車電元件的可靠性,雖然安裝元件後會進行AOI,但由於底部電極封裝只在底部有電極,故無法仔細確認焊接狀態,要進行符合車電標準的AOI會有一定難度。

新產品使用ROHM獨創Wettable Flank成型技術,成功解決了上述課題,進而開發出業界最小車電用超小型MOSFET,目前也陸續導入至各車廠中。未來除了MOSFET,ROHM也會積極擴充雙載子電晶體和二極體等產品線。

新品特點

.ROHM獨創Wettable Flank成型技術 確保封裝側面電極部分高度達125μm

採用傳統技術的底部電極封裝,因為無法在引線框架側面電鍍加工,故無法保有車電所需的焊料高度,並且難以進行AOI檢測。本次新產品採用ROHM獨創Wettable Flank成型技術,能夠以引線框架上限電鍍加工,並以1.0mm×1.0mm的尺寸,確保封裝側面電極部分的高度可達125μm。因此即使是底部電極封裝,也可以穩定焊料圓角,並以元件安裝後所進行的AOI,仔細確認焊接狀態。

.替換成超小型、高散熱性MOSFET 對應電路板的高密度需求

新產品尺寸僅為1.0mm×1.0mm(DFN1010封裝),卻保有與2.9mm×2.4mm尺寸(SOT-23封裝)相同的性能,因此安裝面積可減少85%左右。不僅如此,使用散熱性優異的底部電極後,與SOT-23封裝相比,可將散熱性提高65%。也就是說,新產品兼顧了小型化與高散熱性,非常適用於電路板有高密度需求的車電ECU和ADAS相關應用。

ROHM新款超小型MOSFET可用於開關和反接保護應用相關的通用產品,例如自動駕駛控制ECU車電資訊娛樂系統、引擎控制ECU、行車記錄器、ADAS相關應用等。