近年来,随着汽车电子化加速,汽车电子和半导体元件数量也呈现增加趋势。因此,必须要在有限的空间里安装更多元件,使安装密度也能够越来越高。例如,1个车电ECU中的半导体和积层陶瓷电容的平均使用数量,预计将从2019年的186个,增加约三成至2025年的230个。

|

| ROHM推出的1cm2超小型车电MOSFET提升了散热性与安装可靠性,适用於车电ECU和ADAS应用等高密度需求设备 |

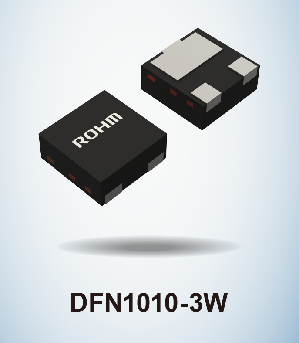

为了满足安装密度越来越高的车电应用需求,市场对於元件体积的要求也越来越高,因此能够兼顾小型化和高散热性的底部电极封装产品逐渐受到青睐。半导体制造商ROHM研发出符合汽车电子产品可靠性标准AEC-Q101,尺寸仅为1.0mm×1.0mm的超小型MOSFET「RV8C010UN」「RV8L002SN」「BSS84X」。

新产品采用ROHM独创的Wettable Flank成型技术,以1.0mm×1.0mm的超小尺寸确保封装侧面电极部分的高度可达125μm。在要求高品质的车电应用上,安装重要元件後会进行自动光学检查(AOI),打造出了非常出色的焊接可靠性。此外,通常小型化和高散热性之间存在着取舍(Trade-off)关系,而采用底部电极结构的新封装同时兼顾了两者,因此非常适用於电路板有高密度需求的车电ECU和先进驾驶辅助系统(ADAS)等相关应用。

新产品已於2020年9月起暂以每月10万个的规模投入量产(样品价格:100日元/个,未税)。

另一方面,为了确保车电元件的可靠性,虽然安装元件後会进行AOI,但由於底部电极封装只在底部有电极,故无法仔细确认焊接状态,要进行符合车电标准的AOI会有一定难度。

新产品使用ROHM独创Wettable Flank成型技术,成功解决了上述课题,进而开发出业界最小车电用超小型MOSFET,目前也陆续导入至各车厂中。未来除了MOSFET,ROHM也会积极扩充双载子电晶体和二极体等产品线。

新品特点

.ROHM独创Wettable Flank成型技术 确保封装侧面电极部分高度达125μm

采用传统技术的底部电极封装,因为无法在引线框架侧面电镀加工,故无法保有车电所需的焊料高度,并且难以进行AOI检测。本次新产品采用ROHM独创Wettable Flank成型技术,能够以引线框架上限电镀加工,并以1.0mm×1.0mm的尺寸,确保封装侧面电极部分的高度可达125μm。因此即使是底部电极封装,也可以稳定焊料圆角,并以元件安装後所进行的AOI,仔细确认焊接状态。

.替换成超小型、高散热性MOSFET 对应电路板的高密度需求

新产品尺寸仅为1.0mm×1.0mm(DFN1010封装),却保有与2.9mm×2.4mm尺寸(SOT-23封装)相同的性能,因此安装面积可减少85%左右。不仅如此,使用散热性优异的底部电极後,与SOT-23封装相比,可将散热性提高65%。也就是说,新产品兼顾了小型化与高散热性,非常适用於电路板有高密度需求的车电ECU和ADAS相关应用。

ROHM新款超小型MOSFET可用於开关和反接保护应用相关的通用产品,例如自动驾驶控制ECU车电资讯娱乐系统、引擎控制ECU、行车记录器、ADAS相关应用等。