聚氨酯泡沫塑料是汽车产业常用的热固性塑胶材料之一,其多孔、低密度且高强度的特性,非常适合作为制造汽车零配件的材料,因此受到广泛应用。最常见的应用包括汽车座椅、引擎盖内零件和内饰件等。聚氨酯具有成型性佳、重量轻及使用寿命长等优点,且比其他的热固性材料更容易转换为原始单体,同时因为热固性的特点,也能够耐高温而不易熔融。

|

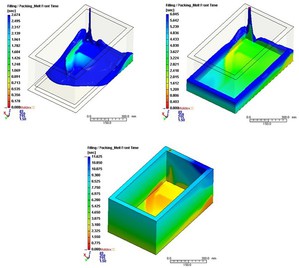

| 聚氨酯发泡射出成型过程的流动波前 |

尽管聚氨酯拥有上述优点,但聚氨酯泡沫塑料的加工过程中,仍会面临许多挑战。在实务上,泡沫的位置并不容易观察和掌握;同时在发泡过程中,溢流区域会产生许多聚氨酯废料,必须设法减少和回收。

为解决上述问题,可利用CAE模拟技术事先了解充填过程中的模内动态行为,并借此优化产品设计。为了得到更全面的发泡成型分析结果,Moldex3D在即将发行的Moldex3D R15版本中,不但将原有的热塑性材料之微细发泡成型(MCIM)分析功能,扩充至热固性材料,更可进一步模拟发泡动力学。透过聚氨酯发泡模拟分析,使用者就能够了解制造过程中,塑料在充填和发泡阶段的动态行为。

以下是聚氨酯泡沫塑料制程的案例说明(图一)。设定模温为60 oC,入口塑料的温度为30 oC。塑料刚开始会受到重力影响而开始充填,当充填到模穴的四分之一时入口不再进料,并藉由发泡膨胀充满模穴。在此过程中聚氨脂会因化学反应释出二氧化碳,熔胶的黏度也会因交联反应而提高。而其导致的放热效应,也会使模内温度增高,进一步使二氧化碳在相对高温的状况下不断释入熔胶中,直到模穴内充满聚氨脂泡沫为止。

透过Moldex3D针对聚氨酯发泡新推出的模拟功能,使用者对热固性塑料在充填和发泡阶段的动态行能够为有全盘的了解。此外,Moldex3D所提供的深入分析,也可帮助使用者避免重复试误的过程,以省下可观的时间和生产成本。

(本文由科盛科技提供)