鋰電池性能的關鍵在電芯捲繞品質,經由優化張力控制架構,不僅能提升捲繞製程品質,更可以降低產線設備成本。本文將探討張力伺服技術在控制領域與鋰電池製造的創新應用。

鋰電池具有能量密度高、電壓高、壽命長,沒有記憶效應等優點。常見的應用,包含工業儲能、消費性電子產品,如手機、電腦、平板電腦、以及因應全球環保政策而崛起的電動交通工具,讓鋰電池需求量高速增長,成為當代不可或缺的電源產品。隨著環保意識抬頭,加以全球生產基地板塊移轉與缺工潮問題,智慧製造、工廠數位轉型等概念順勢而起,未來鋰電池製造設備的自動化程度會越來越高。

鋰電池的製程包括電極製造、電芯製造、化成分容、包裝等四大環節。依據電極材料與分離膜的組成構造不同,電芯製程可再分成捲繞與疊片兩種,其中捲繞具有複雜度低、產量高、成本低的優勢,因此在鋰電池製造業中仍是相當主流的製程。

捲繞製程直接影響鋰電池的品質與效能,同時也影響了使用鋰電池的無數產品性能與安全。因此,鋰電池製程需確保設備捲繞材料的張力控制恰到好處。由於電芯捲繞製程繁複,過程中只要某一環節速度偏慢或失準,就會影響整體設備的運作效率和生產品質,若張力不足或過大,可能會導致捲繞品質不佳,造成鋰電池產品的性能下降,甚至造成產品故障。如何在鋰電池電芯捲繞製程中,高精高速控制張力,維持成品品質一致與高產量、並確保鋰電池安全和性能,是製程的關鍵所在。

克服運算週期導致的延遲

一般張力控制系統通常應用感測器、張力控制器和驅動器三大部分:感測器依產線實況回傳數據給控制器,控制器則負責在預定範圍內,控制驅動器的速度或應用適當的壓力,來調整捲繞過程中的張力,確保電芯內的各個組件可以被正確且一致地捲繞,進而確保產品質量和性能。

更深入地分析,張力控制架構是由張力感測器將訊號傳輸回授給控制器,經過控制器進行閉環計算後,透過總線方式傳給驅動器,來響應張力感測器的訊號。這樣的控制架構,從感測器訊號產生,傳到控制器計算,再由網路傳遞給驅動器,至少經歷了3次的運算周期;而且在此架構下,上位控制器控制的軸數越多,運算週期就會因此越長。

一般業界常用規格控制器,在控制30至40軸的情況下,通訊週期會達到4毫秒甚至更長;也就是當訊號發生後12毫秒後,驅動器才能響應該訊號。3個運算週期的落後,在對於控制精度十分要求的鋰電池製造,以及其他張力控制要求較高的行業應用,都會對產品品質與性能造成極大的影響。

有句控制領域的經典名言:「垃圾進,垃圾出」(garbage in, garbage out),意即錯誤的輸入,只能造成錯誤的輸出。若是張力控制器得到的永遠都是3個週期前的回授信號,那張力控制器也只能給出一個不即時且不夠精確的反應,進而損及捲繞製程的控制精度。

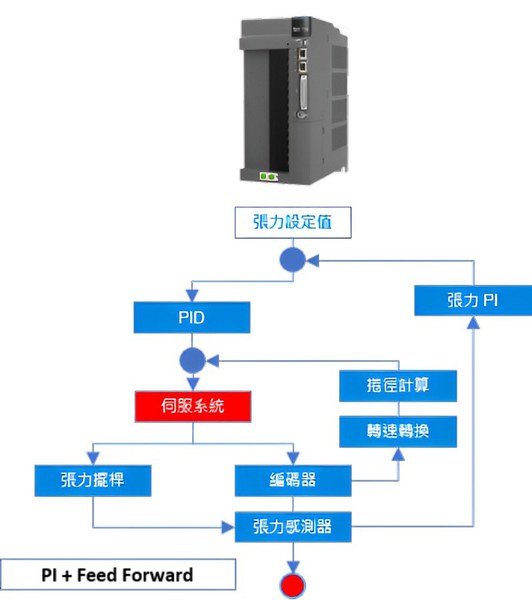

有鑑於此,簡化張力控制方案的架構,縮短訊號運算週期,是提升捲繞製程精度的治本之道。台達的高階伺服系統ASD-A3-ET直接將張力的回授信號運算與控制功能內建在伺服驅動器內部,以16k的高取樣率,搭配回授與前饋控制,提供62.5微秒的響應速度,將張力回授信號的延遲降至最小,進一步提升張力控制精度,且精省整體系統架構與建置成本(圖一)。

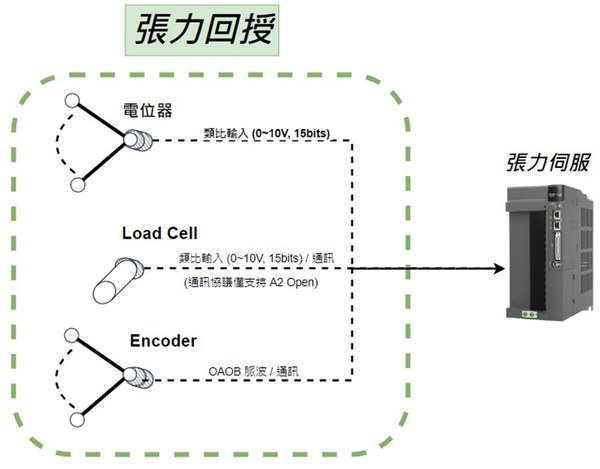

不僅如此,ASD-A3-ET支援多樣性的張力回授型態,例如模擬量輸入、編碼器脈波輸入,也包括台達通訊型力量感測器,以此來滿足不同行業製程中多元的張力控制情境(圖二)。綜合「減少回授週期落後/延遲」以及「高響應性的控制器」兩點,台達張力伺服方案得以提升張力控制精度,符合鋰電池電芯捲繞製程的高規格要求。

| 圖一 : 台達高階伺服系統ASD-A3-ET直接將張力的回授信號運算與控制功能,內建在伺服驅動器內部,縮短計算週期提高張力控制精度。 |

|

| 圖二 : ASD-A3-ET支援多樣性的張力訊號回授型態,滿足不同行業製程中多元的張力控制情境。 |

|

在張力控制應用上,除了克服訊號週期過長,與需要好的張力控制器以外,在捲繞製程中,還需多種不可或缺的配套功能。以下說明張力伺服系統內建的捲徑估測、張力錐度、以及斷帶偵測功能,如何解決製程痛點。

捲徑估測準確是張力控制基礎

不僅限於鋰電池芯製造,在許多應用薄膜捲繞的行業製程中,被捲繞物的直徑會在收捲的過程中越來越大,此時,若是捲徑變化估測不準確,就會影響張力控制的精度。捲徑估測一般可以應用兩種方法:其一,是藉由感測器量測捲徑;其二,是通過控制器內建演算法估測。

通常感測器量測的方式,在實務上,多數會利用雷射測距儀,直接量測被捲繞物的半徑。此方法雖然可以準確的量測出捲徑,但是整體的機台的建置成本就會增加。因此,在效益考量下,實務上也常會透過演算法估測的方式,獲得被捲繞物的捲徑。演算法的估測結果並不遜色於感測器直接量測,而且不會增加總體建置成本。台達張力伺服解決方案內建三種捲徑估測的演算法,可依循材料參數與產線速度資訊計算捲徑,提供使用者依不同情境,結合機構可提供的資訊自行選擇。

1.厚度積分法:優點是適用所有情境,需要材料參數,了解材料厚度才能計算。

R(k) = R(k-1) + θ*(P(k)-P(k-1))

2.速度比例法:優點是不需要明確的材料參數,需要線速度資訊。

R= Ve / 2πω

3.弧長比例法:優點是不需要明確的材料參數,需要線距離資訊。

R = Pe / 2πθ

計算張力錐度確保捲面平整

在薄膜捲繞的成品上,時常會出現所謂「星狀體」的現象,意即成品的內部被擠壓而出現皺褶,這是因為在捲繞的過程中,張力若始終保持恆定,內層會被外層擠壓,材料的內部應力逐漸累積,最後壓垮了內圈的材料,進而形成皺褶或是凸出,導致捲面不平,致使成品變形。為避免這種狀況,張力控制需要考量材料種類、厚度、空捲與滿捲的寬度等多種因素,才能藉由內緊外鬆的捲繞來確保成品的品質。

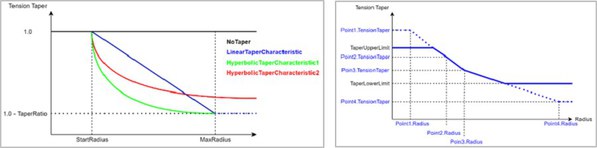

台達的張力伺服系統內建可解決此現象的張力錐度演算法,包括曲線型張力錐度及建表型張力錐度兩種,前者可以快速導入內建張力錐度功能;後者則讓使用者自行依需求客製計算出最佳化錐度曲線。藉由張力錐度功能,即可解決成品出現星狀體的問題,保持捲面平整,減少廢料的產生,提高產品的品質。

| 圖三 : 在張力伺服系統內建張力錐度演算法,可隨捲徑準確控制張力大小,捲面平整避免廢料產生。 |

|

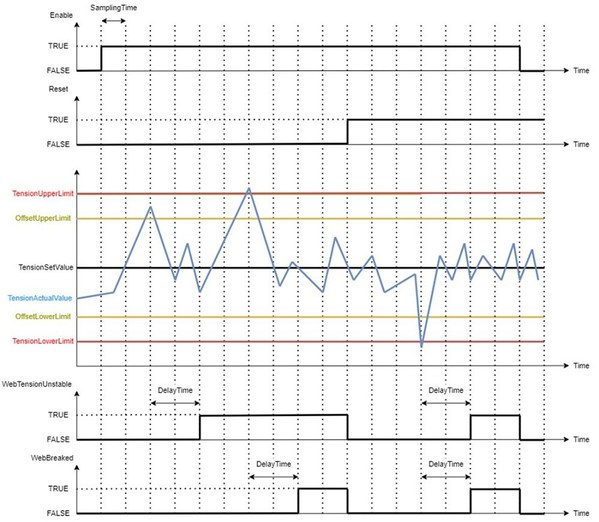

另外,張力伺服系統中也有斷帶偵測的安全保護功能。在收放捲實務中,有許多的情境可能造成斷帶的情況,例如張力控制不穩定、材料本身缺陷等等;當斷帶的情形發生時,張力會瞬間消失,造成收放卷軸誤判,進而造成誤動作,例如速度持續提升導致空轉,或是卷軸反轉造成產線前/後站正常材料受損。為了避免上述狀況,台達張力伺服系統提供斷帶偵測功能,可以實時監測張力回授訊號,當發生斷帶或張力不穩定的情況,即會提醒使用者進行後續的保護處理 (圖四)。

| 圖四 : 台達張力伺服系統實時監測張力回授訊號,在張力過大或不足時,會提醒使用者避免斷帶發生。 |

|

鋰電池芯捲繞製程是消費性電子和電動交通工具領域的核心,鋰電池行業的自動化程度快速發展,對設備要求越來越高。如何在提升產能的同時,也保證設備穩定性與產品品質,成為鋰電池製造行業的發展趨勢與重要課題。目前大圓柱型鋰電池也開始在電動車領域與工業儲能領域發光發熱,其可靠性和穩定性得到行業認可,為了提升捲繞品質,張力控制是非常重要的環節。

在鋰電池捲繞製程中,傳統上位控制方式由於受到運算周期延遲的影響,無法做到更高響應的張力控制。台達的張力伺服解決方案提供62.5微秒的張力響應,可以解決張力控制架構運算周期過長,控制精度不足的行業痛點,確保鋰電池電芯捲繞品質。