數位轉型的現實與理想之間存在巨大差距。根據一份研究報告顯示,企業對於數據的利用不但沒有增加,甚至比前一年的利用率呈現下降的狀況。

最近,越來越多的企業將數位轉型(Digital Transformation,縮寫為DX)的導入視作次世代策略之一。可以說,未來整個社會和產業都離不開數位技術的滲透。因此在業務中使用數位和數據,對於產品開發、客戶管理和一般營運都產生的至關重要的影響。

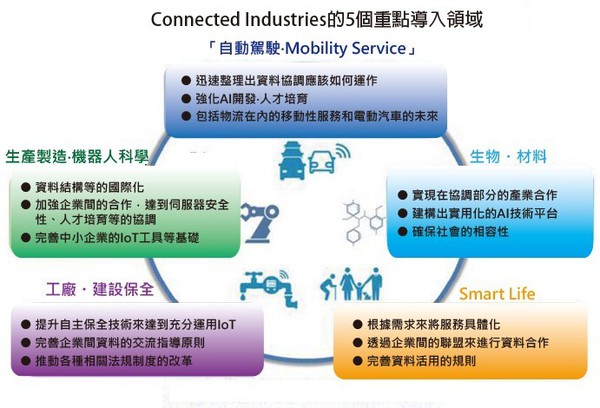

日本政府在2017年提倡了「Connected Industries」的概念,指透過數據來連接設備、技術和人等各種事物,達到創造新的附加價值,並解決產業的問題。在這樣一個理想的理念中,數據的收集、分析和利用是不可或缺的,這是因為將產品、生產技術或客戶數據等,鏈接到工程師鏈或供應鏈,有機會達到提高生產力並創造附加值。這也就是所謂,積極性的推動企業導入數位轉換(Digital eXchange)(圖1)。

| 圖1 : 日本政府提倡「Connected Industries」的概念。(source:日本經產省;智動化整理) |

|

日本的IT基礎設施在全世界得到高度評價,但數據利用率並未得到提升。根據一份日本經濟產業省在2020年針對DX現況調查,所發表的「2019調查結果」可以發現,現實與理想之間存在巨大差距。報告裡的統計結果是,企業對於數據的利用不但沒有增加,甚至比前一年的利用率呈現下降的狀況。

很難設定出什麼才是DX的目標

當詢問日本製造業者是否對生產過程相關的設備運行狀態進行數據收集時,截至2019年12月,持續進行數據收集的企業比例為51.0%,幾乎達到了一半。但是,根據 2018年12月的調查結果顯示,比例卻是58.0%,這意味著這是在減少而不是增加。

此外還詢問了這些企業關於運營流程的改進,以及海外工廠數據利用的進展,但其結果也都沒有明顯的進展。例如,有22.3%的企業正透過感測器和IT,來實現單一設備運轉狀態的「可視化」,或是在整個生產線/製造過程中,讓整體設備達到「可視化」。這一比例為17.9%,這個數字也與前一年的調查幾乎相同。

由於DX是一個非常廣泛的措施,存在一個很難設定目標的問題。使用DX創造出新價值,並不意味著在現有作業架構上增加一些東西。應該將其視為構建全新的服務。因此,即使了解DX的重要性,在很多情況下,並沒有明確的願景或目標設定,例如「做什麼」和「目標是什麼」。

另一個問題是IT人力資源的短缺。為了確保DX的推動,必須培養和確保IT人才來。然而,全球各地都持續呈現IT工程師的短缺。例如日本,從數字上來看,2019年IT人材的可就業人數似乎已經這幾年來的最高峰,但是隨著產業的IT資訊化不斷的發展,預計2030年IT人力資源缺口仍舊超過50萬人。

老舊的系統阻礙了DX,以及難以與現有系統整合

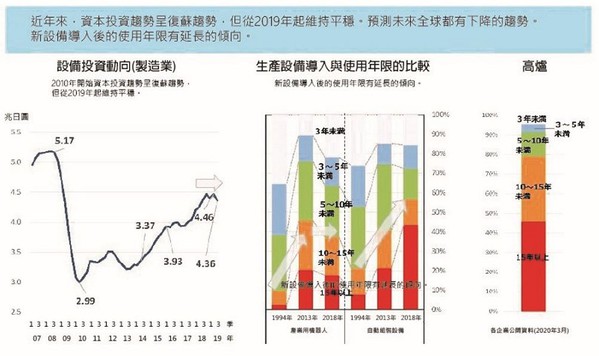

基於這樣的結果,該白皮書更進一步的討論,是否是因為IT系統的問題,而對製造業推動DX造成一定程度的影響。分析結果顯示,大約80%日本企業的IT系統都呈現複雜、老舊和黑箱化(Black box)的情況,而約有70%的企業均認為這些系統是DX的最大障礙(圖2)。

| 圖2 : 日本製造業設備投資趨勢和設備老舊化的現況。(source: ITMedia、財務省法人企業統計、日本機械工業聯合會、經濟產業省生產設備保有期間實態調查;智動化整理) |

|

因此,日本企業大約80%的IT相關成本都用於當前業務的維護和運營,無法將資金和人力資源分配到戰略IT投資上。遺留系統(Legacy System:舊系統、保留系統)不僅本身不適合DX,而且還直接或間接地阻礙了DX的推動,甚至進行DX投資時,更變成了一件非常困難的事情。

簡而言之,遺留模型是現有系統。遺留模型是一個已經被系統構建和膨脹的模型。日本公司的每個部門都有複雜的系統。將現有系統與新系統重新組合需要大量的勞動力和成本。為了推動DX,必須克服遺留模型的挑戰,可以說從舊機型升級到包含DX的新系統並不容易。

利用DX達到在大量的資訊中尋找正確的材料組合

已經有許多案例證明數位技術,可以在製程化生產中實現DX。一個例子是精簡的材料開發。隨著消費者手中的終端產品市場不斷的快速變化,製造業者需要更頻繁地開發新產品,並縮短上市的準備時間。在材料的開發過程中,研究人員不得不在大量的資訊中尋找正確的材料組合,以達到理想的性能。AI(人工智慧)技術的應用就可以大大減少這種工作量和所需時間。這就是對所謂的「材料資訊學」的需求越來越大。

此外,在材料開發過程中進行的實驗,和驗證所獲得的資料往往都是由個別研究人員管理,這些資訊都被記錄在筆記本和其他紙張的表格中。但是一個公司在開發過程中,所收集的資料量可能是非常巨大的。因此在全公司範圍內分享和利用這些資料,就需要透過DX來完成資料數位化。

| 圖3 : 傳統材料開發過程中,資訊都被記錄在筆記本和其他紙張的表格中。(source:DMCA) |

|

針對製造業的DX,Microsoft也提出了一些解決方案。透過雲端計算平台為這些數據利用提供了運算基礎。可以讓研發部門所積累的龐大數據進行集中管理,並透過人工智慧等技術,達到高效利用數據提供環境。而利用雲端,不僅可以集中管理研發,還可以集中管理從整個價值鏈中收集的各種數據,例如製造和銷售。如果透過搜索的功能,還可以從大量積累的資訊中,有效地檢索出必要的資料,來達到資訊共享。

目前許多公司大多都是對整體製造過程進行資料整合,但也有不少的公司會使用單獨的透過系統,來收集每個過程的資料。在這種情況下,每個系統的資料格式往往是不同,這就會造成很難全面地使用這些資料。

資料模型是一種為應用而優化的資料格式,而利用分析和組織資料來獲得資料模型的過程就被稱為資料建模。資料建模可以在假設資料將在多個應用程式之間共用的情況下進行,以便資料模型易於被所有共享資料的應用程式使用。

為了加強這種資料建模技術,微軟在2020年收購了ADRM軟體公司,開發出「CDM(Common Data Model)」,這項技術可以實現在雲端運算平台上,實現各種服務的無縫支援,從最大限度地利用公司內部的數據。

日本的「2025年的懸崖」與「SAP 2025問題」

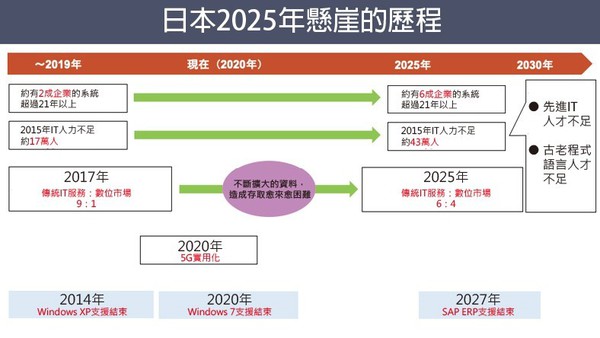

經常關注日本製造業數位轉換趨勢的研究者,應該很多人都聽過「2025年的懸崖(2025年?崖)」這個詞。這是由日本經濟產業省「數位化轉型研究小組」在2018年9月7日所公布一份名為《克服IT系統2025懸崖和DX全面發展》的DX報告,而成為DX業界熱門議題。

這份報告內容簡單說就是,如果所有的日本公司不能按原定計畫推動DX,那麼每年最大的經濟損失將是12兆日元。而這只是一個「年度」,因此經濟產業省強烈警告,如果未在2025年完成推動,那麼每年將會發生12萬億日元的經濟損失。

計算的基礎是,截至2014年為止,日本製造業因系統故障(如數據遺失和系統停機)造成的損失約為4.96兆日元,而另一項調查顯示,約80%的系統問題是由遺留系統造成的。因此經產省估計,即使在當前階段(截至報告發表的2018年),經濟損失已經是「4.96兆日元×80%=約4兆日元」。

除此之外,再加上另一份企業核心系統運行年限的報告,以及經產省統計資料,到2025年時,60%企業所採用的系統將運行21年以上。 因此,假設來自遺留系統的系統風險將上升到目前水準的三倍為基礎,報告估計從2025年起,每年的經濟損失將達到12兆日元左右。

不過對於日本的製造業來說,以2025年為分水嶺的不只有「2025年的懸崖」這個問題。目前製造業大多地的系統都導入了SAP,因為對SAP ECC的技術支援將在2025年底結束,迫使這些使用者需要採取因應的措施,而被稱為「SAP 2025問題」,不過,在2020年2月又宣布了將技術支援延長到2027年底,所以現在被稱為「2027年問題」。SAP建議使用者以及採用其他方法的用戶,升級轉換到被稱為下一代DX-ready ERP的S/4HANA。

在過去當更換設備時,不得不以某種方式修改ERP系統。在未來,越來越多的企業期望能透過雲端來使用ERP,因為目前的方式已經成為系統部門的主要負擔。

在雲端使用ERP的優勢是,可以很容易地與雲端的各種功能整合在一起。例如,將ERP與具有學習能力的人工智慧結合起來,實現各種任務的自動化,並從資料分析中獲得各種數據。

所以,S/4HANA是一個針對未來的企業資源規劃(ERP)系統,融合了AI、機器學習和高級分析等智慧技術。這和SAP ECC一樣,提供了廣泛的功能和最佳作業能力。包括了,可以在雲端導入企業內部,或公共空間、私有空間三種混合應用,以及內建人工智慧、分析和流程自動化達到數位轉換,記憶體中提供資料庫和簡單的資料模型實現快速資料存取等。

| 圖4 : 「2025年的懸崖」與「SAP 2025問題」的背景。(source:VAIO;智動化整理) |

|

以目前來說,基本上會有有四種方式來處理「2027年問題」:

繼續維持SAP ECC運作

基本上暫時不做太大的更動,這對目前的業務影響最小,也沒有2027年的最後期限。然而在2028年之後,將不再支援定期維護,導致DX的作業將被延遲。同時,也存在著失去競爭力的風險。

轉換到其他ERP軟體系統

無視目前業務的限制,直接導入新的業務操作,並適應最新的解決方案。這可能是一個昂貴而耗時的過程,因為必須從頭開始重建,或許資料的移轉也相當困難。

從頭開始重建核心系統

這比貿然更換ERP具有更多的靈活性,但是通常需要更多的時間和成本。不過,如果能夠有效地使用雲端原生(Cloud Native)技術,一旦重建完成,就可以保持較低的運營和維護成本。

遷移到S/4HANA

除了上述S4/HANA的所有四個好處外,這可能是四種方法中成本最低、速度最快的一種(儘管其他方法可能更有優勢,不過是取決於品質和數量)。

建立起數位基礎平台是實現DX的第一步

為了在製造業中推廣DX,重要的是要積極利用IoT/IT,將所有資料轉換為數據。尤其是數位分身(Digital Twin),可以從3D角度直觀地檢查收集到的數據。

此外在考慮製造業的遠端工作時,數位分身也很有效。如果將生產設備轉換為物聯網,並對本地實際產品進行3D掃描,就可以從遠端位置檢查工廠設備。這與傳統模擬不同的是,可以根據即時數據變化進行調整,進一步的改變製造現場的工作方式。但是,為了達到有效利用數位分身,首先需要將現場的所有資訊數位化。

DX的實現不可能一蹴而就。因為必須在了解現場需求的同時,推動數據集中管理,用數位化的力量一一解決作業現場隱藏的問題,穩步推進數位化轉型。

所以,首先要考慮的是透過生產控制系統等工具整合各種數據,以及在設計規格變更、交貨期、製造進度等訊息共享較為複雜的部份,必須對銷售、設計、材料、製造、會計等各個部門的數據進行集中管理。為了達到這些龐大數據的有效利用,而建立起數位基礎平台是製造業實現DX的第一步。