在製造業中,近年來製造現場所面臨的問題發生了巨大的變化,對製造現場的自動化以及機械的高精度和高效率的需求越來越大。因此,製造業將會成為快速導入使用5G應用的產業之一。

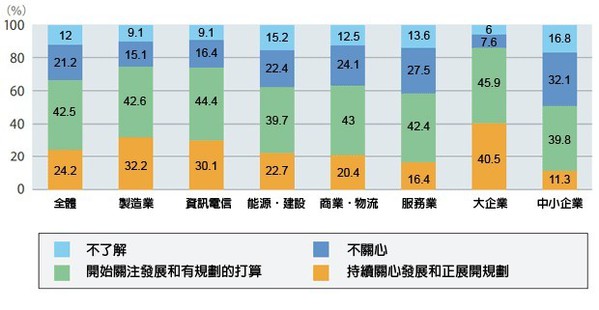

大多的產業新聞、或研究報告均相信,製造業將會是快速導入使用5G應用的產業之一。根據日本總務省的一份2020年情報通信白皮書數據顯示,事實上也似乎是如此。在此產業報告中,區分了日本製造業、資訊通信業、能源基礎建設、商業物流、服務業、大型企業和中小企業等七個族群,進行5G導入計畫的調查,並將受訪的回答區分為不了解、不關心、開始關注發展和有規劃的打算,以及持續關心發展和正展開規劃(圖1)。

根據調查的結果顯示,令人相當意外的是,回答「5G感興趣與正展開規劃」比例最高竟然是製造業,達到了32.2%高於資訊電信業的30.1%。而在規模方面,則是符合一般觀點的大企業對於5G感興趣的45.0%比例,遠高於中小企業的11.3%。

| 圖1 : 日本產業界對於5G導入計畫調查(source:日本總務省;智動化整理) |

|

除了日本產業界對於5G導入計畫調查探討,其實全球大型製造工廠也正在快速的導入5G應用加值。從下面的幾個例子可見製造業廠商積極經營布局智慧工廠的態勢。

Bosch在工廠專用的環境下引入5G 物聯通訊應用

德國汽車零件和電動工具大廠Bosch,是最早從德國監管機構BNetzA獲得頻譜許可證的公司之一,拿到了德國3.7-3.8 GHz頻段的Local 5G運營權。2020年底透過和NOKIA合作,已經在德國西南部斯圖加特(Stuttgart)的費爾巴哈(Feuerbach)工廠導入5G行動通信系統企業網路(5G Campus)。

Bosch會選擇Feuerbach工廠的原因在於:

1.在德國境內Feuerbach工廠的規模是數一數二的;

2.相當靠近Bosch內部研究機構和相關企業;

3.在全球,Feuerbach工廠是領先導入工業4.0的工廠之一。

這次Bosch在費爾巴哈(Feuerbach)工廠規劃的5G行動通信系統企業網路,和4G相比,通訊速度提高了20倍,透過這樣的高速通訊環境,可以讓設備機器間直接且即時的進行交換數據。

緊接下來,Bosch更計畫繼Feuerbach工廠之後,在未來幾個月內將5G行動通信系統企業網路再導入另一個位於斯圖加特(Stuttgart)以西約20公里的倫寧根(Renningen) 工廠。參與這個項目的還有ABB、Erison、Orange等企業。

Bosch期望更進一步的透過導入5G通訊技術(5G Campus)來實現工業4.0。在未來,Bosch所有工廠生產環境的每個部分(地板、牆壁和天花板除外)都是可移動的、可相聯的。工業機器、設備和車輛之間,都將通過5G變得更智慧化,並通過基於邊緣運算和雲分析,實現工廠能夠根據需求進行動態生產調整。

| 圖2 : Bosch透過5G行動通信系統企業網路,打造高效靈活的未來工廠。(source:Bosch) |

|

利用模組化製造系統滿足各種靈活的自動化作業需求

Bosch並且借助模組化製造系統的使用,更可在未來的生產製造提供多變靈活性,Bosch計畫將該系統內建在具有標準化軟硬體介面的平台上,例如點膠或測試等其它製程系統。無論是手動輔助作業平台、與協作機器人配合作業,還是自動化操作及運輸作業,模組化製造系統都規劃出適應各種靈活的自動化作業。

此外,還以無接觸方式傳輸電力,而地板內安裝了壓力感測器,可以對作業人員進行辨識,以及測量生產線和機器設備的重量,或是發生非法進入時自動關閉機器設備。

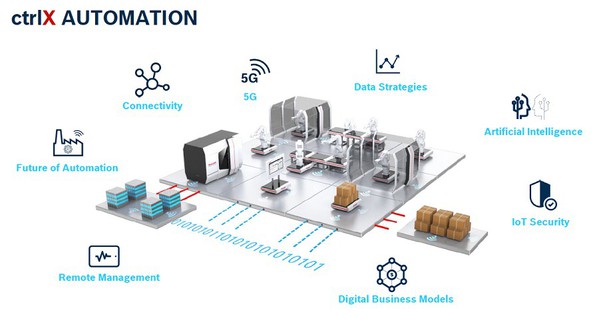

集團下的Bosch Rexroth更開發出自動化平台ctrlX AUTOMATION,來促進了軟硬體的共同發展。ctrlX AUTOMATION是目前市場上第一個開放式自動化5G平台,可支援用戶使用Bosch Rexroth或協力廠商供應商提供的應用程式,客戶也可自行開發並透過平台向其它用戶開放。ctrlX AUTOMATION能支援30多種通信介面和資料交換標準,並可相容各種程式設計語言(圖3)。

| 圖3 : Bosch Rexroth期望透過ctrlX AUTOMATION平台創建出未來工廠。(source:Bosch Rexroth) |

|

DMG森精機正透過5G環境推動工廠的數位化轉型

在製造業中,近年來製造現場所面臨的問題發生了巨大的變化,包括實現變型、變數、混合生產、小量生產等,因此對製造現場的自動化以及機械的高精度和高效率的需求越來越大。為了解決這些問題,充分利用尖端技術提高生產效率,DMG森精機正在推動工廠的數位化轉型(DX)。

因此DMG森精機和KDDI於2020年4月在DMG森精機的伊賀工廠設立新工廠,以及7月在東京全球總部建立5G環境。在這兩個地方,將進一步推動開發利用具有高速、大容量、低延遲等特點的5G,為提高客戶的生產效率做出貢獻的解決方案。在與KDDI的合作計畫中,DMG森精機將推出的「AI排屑方案」技術,透過AI的運算能力,以及5G的高速和大容量特性,在機床內部進行攝影,並且蒐集大量影像資料,來推測出沉積切屑的位置和數量,並自動計算出清洗路徑,達到最佳排屑效果。

DMG森精機利用5G通訊技術優勢,不僅可以獲得遠端客戶機床內部的高解析影像,還可以即時回傳各種感測器資訊等大量資料。更準確地瞭解客戶的情況。再透過這些資訊,進一步的提高技能與開發最佳的解決方案,來提高機器設備的效能。

除了KDDI外,森精機也和NTT通信進行5G IoT在無人搬運車的應用技術合作。利用NTT通信所建設超高速、多同時連接、低時延等特點的Local 5G環境來,針對無人搬運車上的協作機器人進行遠距操控。透過獲取高解析的位置資訊,和詳細的操作資訊,來提高自動駕駛的準確性和安全性。

在本次合作中,是利用DMG森精機的伊賀工廠所申請的28GHz頻段的實驗測試許可,建立了Local 5G的網路,並觀察和測量現場Local 5G的無線廣播和通信品質,再進一步的透過Local 5G測試AGV的遠端操控(圖4)。

| 圖4 : 森精機期待與NTT通信合作後,利用Local 5G達到智慧化遠端操控的目標。 |

|

(source:森精機;智動化整理)

森精機正在開發的無人搬運車「WH-AGV5」,有高度的AI能力,可自行進行裝拆套件、生產過程中物料的傳送、變更、高混低量生產、24小時連續作業、人機共存的生產系統。同時因為獨特的結構,適合機床作業環境,對機器人的移動和不平整的地面具有很高的地面穩定性。

通過此次測試,森精機希望利用5G超高速、多同時連接、低時延的特點,進一步提升無人搬運車的性能,與開發新的解決方案,例如在連接多個AGV和設備後,可以對整個工廠進行數位化監控。

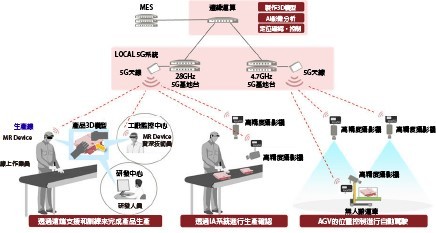

富士通透過Local 5G開發MR作業指導、AI影像分析和判斷和AGV自動控制

富士通在網路設備製造基地大山工廠,開始啟動現場作業自動化和遠距支援的Local 5G系統,來實現智慧工廠。在此背景下,利用高解析影像、感測器資料等等巨量、龐大的資料,達到高效的技術轉移、高精度、自動化的工作。為了實現這些目標,富士通根據無線電波的覆蓋範圍和使用情況,構建了Local 5G網路。

具體來說,Local 5G系統主要針對MR的工作訓練和遠端支援、AI影像分析和判斷、利用AGV的位置控制進行自動駕駛等,三個方面實現自動化,達到提高效率(圖5)。

以MR的工作訓練和遠端支援為例,在工廠的邊緣計算環境中,建立出產品3D模型,並將3D模型和工作指令投射到MR設備上,讓技術和開發人員可以遠距指導和支援現場作業人員。並且利用Local 5G,將大量資料即時Feedback給MR設備,來提高效率。

| 圖5 : 富士通小山工廠應用Local5G的示意。(source:富士通;智動化整理) |

|

而AI影像分析和判斷方面,是利用邊緣計算環境,與MES(製造執行系統)連結,再透過AI從多個高解析攝影機拍攝的裝配工作的影像中,識別出操作者的手、零件箱、零件,根據程式判斷是否從指定的零件箱中取出正確的零件,並安裝在電路板上的正確位置。而這些判斷的結果可以經由顯示器和語音,即時回傳給操作人員,確保工作的正確執行,達到節省檢測的人力,和提高品質。

AGV的位置控制進行自動駕駛的實現自動化部分,富士通將安裝在工廠內外AGV上的高解析攝影機的影像傳輸到低延遲的邊緣計算環境中,通過人工智慧分析,高精度地識別AGV的三維位置並控制其行駛。這將使建築物內,和建築物間的運輸業務、零件和產品的裝卸自動化,進而降低運輸成本。

新的Local 5G系統的另一個特點是利用獨立的4.7GHz,和非獨立的28GHz擴展頻段系統(結合LTE設施實現5G通信)相結合。建築物內和建築物之間的零件和產品的運輸系統,採用的是4.7GHz波段網路,因為無線電波範圍較長,可和工廠內的AGV進行即時通信,實現高精度的位置測量和行程控制。

而作業員進行裝配作業的現場,則是利用適合高頻寬、大容量資料通信的28GHz波段網路,經由工廠內安裝的大量高解析4K攝影機,所拍攝的產品和工作影像高速傳輸到邊緣計算環境,由人工智慧對影像進行分析,並即時回饋作業員的動作是否正確。

5G IoT讓傳統日本模具製造業者浴火重生

在傳統的日本模具製造業者,都是用算盤進行計算,但隨著計算器和Excel等工具的發展,現在可以在短時間內進行計算,不會出現錯誤。這就是推動工廠數位化的代名詞。如果不利用數位技術消除人類工作的浪費,把更多的精力放在創作、交流等只有人才能做的工作上,那麼未來企業的發展將不可被期待。

曾連續6年虧損、瀕臨破產的模具製造商安田製作所,在被製造業諮詢公司O2收購,且更名為IBUKI,並在模具製造開發過程中導入5G IoT後,不到一年時間就大幅提升營業成績,而且恢復了盈利,員工人數也直線上升。

IBUKI創造了一個被稱為「大腦模型」的網路結構系統-ORGENIU。「大腦模型」的建立是通過詳細採訪工匠,瞭解某項加工故障的多種可能原因,以及需要哪些資訊來確定原因,然後提取的多種知識要素之間的聯繫視覺化。將工匠大師的技能知識化,並與人工智慧聯繫起來,將其技能傳承下去。

傳統上工匠們都是根據自我的經驗,用直覺對模具進行修正。之所以憑直覺進行判斷,是因為在成型過程中無法看到模具內部,有經驗的匠師可以在看不見模具的情況下,了解模具內部的情況,包括樹脂的運動。然後用自己的感覺去尋找問題的原因,並修改模具。這雖然是很好的技術訣竅,但缺乏直覺和經驗的年輕工人是無法模仿的,而且技術的傳承也非常困難。這種依靠直覺的方法還有一個問題,就是在很多情況下,修正並不是一次完成的,導致修正的次數很多。

物聯網模具的誕生就是為了解決這些問題。通過在模具中的多個感測器,可以量化成型過程中模具內部發生的現象,並對其進行詳細瞭解。例如用模具進行射出成型,需要根據填充塑膠的射出機的個體差異,和成型地點的溫度、濕度、安裝方法等環境差異來改變成型條件。這就意味著必須對多個條件進行微調,包括成型機氣缸的溫度、模具的溫度和射出速度。

目前IBUKI所使用的5G IoT模具設計系統內建了ORGENIUS,而這套IoT模具系統設備是由村田機械所開發的,模具中內建了8個不同的感測器,包括位置、溫度和壓力感測器。在完成的模具中反覆澆注樹脂、和成型試驗,利用AI分析成型缺陷,與進行修正,包括翹曲、凹陷痕跡、焊接痕跡等。最終再將最完美的模具交付給客戶。