更好、更快、更便宜,是電子設計師和開發人員的一致目標。虛擬設計是實現三「更」的關鍵,但其正面臨著新的挑戰。

這是一個現實的問題,畢竟我們生活在一個由利益驅動的世界。每次設計返工的平均成本約8,929美元,因此「確保首個原型發佈即可成功」必須位於KPI列表中。可以想像,為了達成這一目標,必定制訂了非常緊湊的排程。召集不同領域的設計師並行工作,力求更快的解決問題。

事實上,通過虛擬裝配產品的機械外殼和PCB電路板,通過自動化設計規則對間隙進行檢查,產品將會更加精確,同時還能減少印刷以及切割紙模的需要,節省時間和金錢。然而,Aberdeen集團的研究顯示,僅僅管理ECAD/MCAD的資料完整性,就花費了工程師26%的時間。

版本控制,助一臂之力

管理ECAD和MCAD設計資料的痛點之一,就是要保持兩邊的設計同步,確保PCB設計人員使用的是最新機械模型。

一個正式的自動化版本控制系統,如Subversion的免費開源解決方案,可以與設計環境相連,成為工作流程的一部分。該系統可提供兩大好處。其一,也是最明顯的一點,可以確保使用的是最新版本檔。通過適當的整合,設計工具能第一時間告知是否對儲存庫進行了同步。其次,所有更改都能記錄並跟蹤,包括:日期和標記時間,誰做過修改,擇其進行評論。如此一來,可以確保設計師處理的是最新檔,並且所有檔都是完整的。

更好的3D模型

虛擬設計,即在電子行業所謂的「虛擬樣機」,幫助在虛擬環境中對於完整設計進行模擬並測試,從而保證之後的物理樣機能夠正常工作。使用詳細的元件和外殼STEP模型來取代大概的外框,可以大為提升準確性。

和ECAD不同,MCAD擁有更多開放標準。該行業的所有主流公司─例如Dassault SolidWorks、Autodesk Inventor、Siemens Solid Edge等都支持最常見的功能:3D模型的導入、STEP和IDF。這使ECAD能更容易導入 MCAD資料。隨著MCAD工具高精確度、可讀性3D模型的運用,可以自訂電路板外殼的確切尺寸和形狀,進一步提升生產力。

為了進一步減少對紙模的需求,設計工具需要支援所有計劃在設計中使用的技術。針對有限的電路板空間,軟硬結合設計應運而生。除了減少電路板尺寸以滿足產品外觀的小型化,利用軟硬結合電路,還可以減少互連線路和焊接需求,降低製造成本,提高利潤額。

更好的3D整合

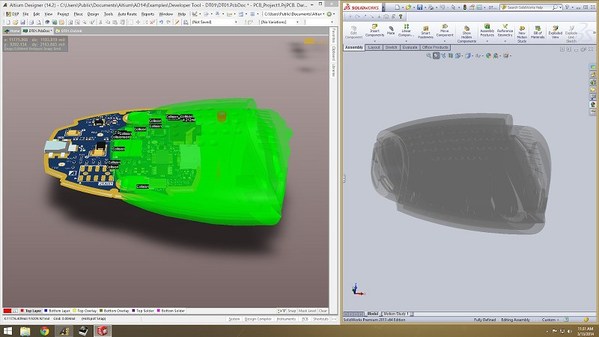

即便如此,在匯出和導入的過程中仍然容易出錯,而且很耗時間。將工具需要和變更一起,在任意給定區域完美無縫地結合,並實現自動驗證。現在,原生態3D PCB設計已經實現。在原生態3D PCB工作流程中,ECAD和MCAD工具即時進行雙向連接,外殼上的變更能立即在ECAD中反映出來,這樣就不必再導入和匯出超大的STEP檔。

由於無需導入和匯出,現代設計工具可以進一步提高生產效率,通過STEP模型和版本控制降低出錯率。

| 圖二 : 先進的ECAD/ MCAD集成,支持流行的MCAD工具,例如3D PCB設計環境中的SolidWorks,無需再進行導入/匯出。 |

|

全面整合的工作流程

回顧整個設計過程,導入和匯出總是不理想。包括了原生態3D PCB的先進設計工具,也應成為整個設計工作流程所需。使用先進的設計工具,更換FPGA器件時與在原理圖上操作一樣易如反掌,將其放置在PCB上,執行自動引腳交換與走線,並將結果返回到FPGA設計。若想充分利用虛擬設計能力,使用工具必須支援上述所有方式,這樣才不會影響生產效率。

現在,節省了時間,解決了問題,對於設計功能已經有了足夠的信心,接下來就是設計師的本職工作,專注產品的差異化與可行性。

(本文作者Darin ten Bruggencate畢業於Nihon大學的設計專業,擁有EDA背景,曾服務於日本的HA/DR組織。目前在Altium聖地牙哥分公司負責產品行銷)