透过3D列印客制化模具,igus易格斯为用户提供了生产免上油、免保养零件和少量产品的新方式。现在,客户可以从包括 50 种 iglidur 高性能工程塑胶的全系列产品中选择,包括适合高负载、食品接触、水下应用或高温的专业材质,只需2到5天就可以获得用於运动应用的特殊零件。

|

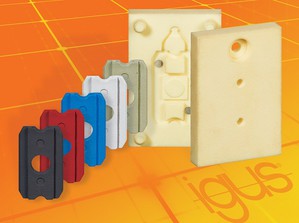

| 从高负载到高温:透过 3D 列印制成的塑胶射出模具,客户2-5 天内获得由 50 种 iglurur 材质制成的单个零件(source:igus GmbH) |

igus易格斯为客户提供多种快速、经济高效地获得免润滑零件的方法,如齿轮或滑动轴承。igus易格斯还提供通过 3D 列印模具快速解决技术难题的方法,现在所有 iglidur 材质都已经过测试。钢制塑胶射出模具的生产比较昂贵,所需时间更长,只在大量生产中可行。而特殊的最隹化高耐磨解决方案可在2到5天内用列印模具生产,生产成本节省高达 80%,甚至还可以生产少量产品。滑动轴承产品经理 Gerhard Baus 表示:「借助列印塑胶射出模具的新生产工艺,igus 现在能够制造更加精确和耐用的产品。」

经济高效地少量生产

所需特殊解决方案的材质始终决定了列印模具的材质和制造工艺。用户可以在 50 种最隹化高耐磨和线上可计算的 iglidur 材质中为其特殊零件自由选择合适的材质;无论是高温还是高负载应用,igus 都有合适的高性能材质。例如,iglidur G 是一个全能通用材质,而iglidur X推荐用於高达摄氏250度的长期应用温度。根据用於塑胶射出成型的材质,我们透过适当的3D列印工艺生产模具,然後立即将其用於塑胶射出机中。

因此,简单的特殊零件可以在几天内发货。列印的塑胶射出模具的特殊材质结构确保其可以在塑胶射出成型过程中承受高温,因此一个模具可以经济高效且快速地生产多达 500 个原型和小批量产品。如果指定的材质不能以3D印机处理,或零件用於为後续大量生产尽可能接近地模拟现实条件,透过3D列印塑胶射出成型模具来生产特殊的高耐磨零件就特别有优势。igus 已经透过3D列印的塑胶射出模具为客户生产了超过 2,000 个专为动态应用设计的零件。