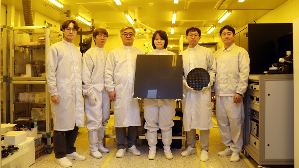

韓國科學技術情報通信部轄下的韓國機械材料研究院(KIMM)宣布,該院成功研發出一項突破性技術,可顯著提高半導體封裝生產力,同時降低製造成本。這項研究由 KIMM 半導體製造研究中心的宋俊燁(Jun-Yeob Song)傑出研究員和李在學(Jae Hak Lee)博士領導,並與韓華精密機械、Cressem、MTI 和 NEPES 等公司合作完成。

|

| (來源KIMM) |

這項創新技術採用600毫米 x 600毫米的大型矩形面板,取代傳統的300毫米晶圓,實現了高精度和高產能。研究團隊開發了 FO-PLP 貼合和檢測設備,以及核心製程和材料技術。與現有的基於晶圓的方法相比,這些進展使生產力提高了 6.5 倍,同時顯著降低了製造成本。

該研究團隊在晶片對準方面達到了 ±5μm 的出色精度,比現有技術提高了 30% 以上,且每小時可處理超過10,000 個晶片的高速貼合設備,同時也開發了低殘留量的高耐熱材料,並搭配Cressem開發的具有 1-2μm 分辨率的高速檢測設備。

此FO-PLP技術解決了諸如由粘合劑厚度變化引起的晶片錯位(Die Shift)、貼合過程中的重新對準誤差以及模塑過程中的熱膨脹不匹配等挑戰。為了減輕這些問題,研究團隊應用了基於人工智能的集成檢測和補償技術,顯著提高了良率和生產力。

宋俊燁傑出研究員表示:「預計未來五年FO-PLP市場將以每年 30% 的平均速度增長。我們預計FO-PLP技術將引領半導體封裝市場,到 2030年,該市場規模預計將達到500億美元。」