當目前台灣正積極探討如何能因應德國工業4.0策略,解決「無頭產業」缺口,建立業界於控制器、感測器IC設計等核心元件的自主研發能量時,卻常忽略了還有另一種無感量測(sensor less)方式的重要性。其係透過對於有效的演算法來比對、分析各階段加工過程的大數據,建構起終端使用者(End User)加工所需的CPS網宇實體系統,刀(把)具則為其中關鍵。

包括曾參與起草行政院「生產力4.0」方案的美國NSF智慧維護系統中心(IMS)主任、辛辛那提大學教授李傑,便是藉由所開發的預測演算法與高聖精密機電公司(COSEN)、中正大學合作,建構鋸床鋸帶製程健康預測分析的雲端技術情境。先利用中正大學的力量感測器上傳切削力、螺桿預壓等數據上雲端;再經多變量統計分析巨量資訊,來找出代表性能之參數,以反饋控制端,保持切削力一致,作出不令人擔心(worry-free)的鋸床。

同時在過程中,將每把德製鋸刀的生命週期分為4階段:1. 健康2.衰退3.檢查4.更換,並用一般智慧型手機的APP顯示圖表與數值,而非控制器介面,讓每個人都能看懂並隨時掌握資訊,就不怕鋸刀突然斷裂,導致生產線必須停機更換維護的風險。

智慧化感知加值服務平台 反饋延長刀具壽命

由資策會主導進行的「產業智慧化感知加值服務平台」,則在2014年成功導入後台中精機公司,進行生產處方智慧管理。以鋁輪圈Turnkey解決方案為例,係將製程分為3大系統:1.輪圈機製程監控系統,透過ServBox擷取各製程整線加工資料,以確保產品品質。2.鋁輪圈加工自動斷屑系統,以偵測刀具振動,解決過往車削鍛造件時易刮傷表面和夾治具問題。3.遠距刀具壽命預測系統,能讓遠在芝加哥加工的客戶將刀具震動信號回傳台灣運算,並通知結果僅耗時7secs,作為製程及工業工程管理的工具。

| 圖1 : 影響物件加工價值流的最大關鍵在於加工階段刀具(Source:iecee.org) |

|

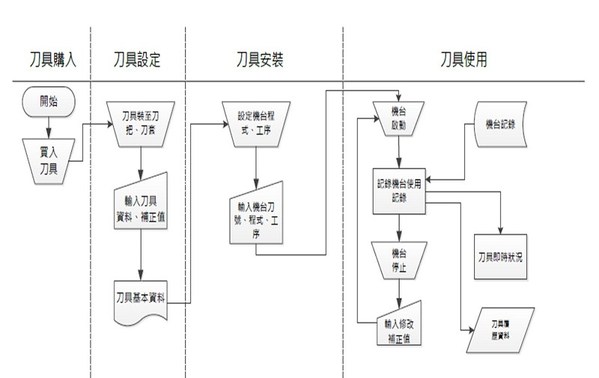

台中精機專案經理吳永塗表示,該公司藉此檢視機械加工流程、展開加工履歷,發現影響物件加工價值流的最大關鍵在於加工階段刀具;進而交由智慧管理,將刀具情報回饋到刀具應用,實現在正確時間將正確的刀具和數量送到正確的機台,以進行正確使用,平衡成本與損失。吳永塗認為,若整部機台都可藉刀具管理軟體挑選過刀具,建立刀具使用、補正等履歷。就可在決定安裝之機台後,經過與資策會合作開發的資料擷取器(Service Box)「黑盒子」得到加工程式內容,預診刀具壽命、次數;使資訊流不經人為,從製單到刀具管理流程都達成E化。

| 圖2 : 刀具管理系統流程 (Source:台中精機) |

|

「所有刀具情報應皆來自機台加工或感測。即以刀具履歷為核心,首要有唯一的刀具序號,記錄刀具安裝、使用、補正曾進行的動作,及其設定、變異時間,防止因刀具任一變動,影響後續加工。」吳永塗說,此能使刀具在加工過程若須補正,不必僅憑經驗,將大幅提升刀具壽命及利用率;另因為管理要能適用多機系統,在更換機台時可確認找得到刀、刀具能否續加工,得以大幅降低成本。

吳永塗強調,目前雖有軟體可進行刀具管理,但因為應用方法與以往進行刀具感測後有別,仍欠缺與機台加工交換的刀具履歷、壽命管理等資料。過去採用晶片的成本高,不易普及;條碼則有越來越多人推廣,卻有容易脫落的缺點,甚至要因此多買一部雷射雕印機;改用電流判斷刀具壽命的優點是即時又便宜,可分為時間、距離、次數等計算方式,由使用者自行定義、累積於控制器內建的資料庫,達成現場管理一條龍的模式。