因應國際淨零碳排趨勢,碳纖維複合材料因為可實現後端產品輕量化,兼具高強度特性,自然可降低運行時消耗的能源、燃料與排碳,而在航太、電動車等交通運輸,以及3C、風力發電等領域廣受應用,近10年來熱塑性碳纖發展速度更比熱固性碳纖複材快上數倍。

現今所稱「複合材料」,通常係指兩種或兩種以上的材料,經過複合工藝而製備的多相材料,利用各種材料在性能上互相取長補短,產生協同效應,使複合材料的綜合性能優於原組成材料,從而滿足各種不同的要求。其中又可分為基體和增強材料兩部份,目前市面上非金屬基體主要為:合成樹脂、碳、石墨、橡膠、陶瓷;增強材料則包括:玻璃纖維、碳纖維、硼纖維、芳綸纖維等有機纖維,以及碳化矽纖維、石棉纖維、晶鬚、金屬絲和硬質細粒等。

碳纖維複合材料因為具有重量輕、強度大的特點,在各個產業備受青睞,包括在航太領域,因為碳纖維的尺寸穩定性且單位密度的強度高,早已應用於人造衛星及飛機的尾翼和橫樑;在汽車領域,則看好碳纖材料重量比鋼材輕,強度卻是鋼材的10倍以上,所以在汽車內外裝飾件開始廣為使用,使汽車在輕量化方面能有顯著突破,在進入電動車時代更可分攤龐大電池系統在車體上的總體重量。

熱塑性碳纖維複合材料還因為具有以下幾項優勢:韌性較高、損傷容限大、維修方便、可反覆加熱冷卻成型、成本低、原料不須低溫儲存、成型加工周期較短,且具有良好的可循環性和不汙染環境的特性,使之成為各大企業重點研究的對象,

| 圖1 : 碳纖維複合材料因為具有重量輕、強度大的特點,在各個產業備受青睞。(source:yachtsinternational.com) |

|

展望熱塑複材發展 猶待突破瓶頸

尤其是台灣在30年前碳纖複材應用發展就已相當成熟,甚至被譽為台灣奇蹟之一,早期較熱衷於開發熱固碳纖複材,經累積一定能量後,可用此成本更貴10倍的材料取代原有木質或鋁合金材質製的網球拍、自行車等民生消費產品。至今台灣區複合材料公會成員已涵括從上到下、低價到高價等複材產業鏈,業者逐步從中國大陸回流台灣生產,即使碳纖維受限於軍品管制,仍建構從原材料、高壓爐、繞線機、預浸布等製程設備一應俱全,以及漢翔從應用面帶頭革新。

然而,目前因為熱固性碳纖複材仍採取熱壓爐的高溫高壓成化工法,導致成本居高不下且屬於高耗能製程而亟須變革,熱塑性碳纖材料將是複材下一步關鍵技術指標。為深入探討熱塑性碳纖複材的應用契機,進而結合塑膠成型加工技術拓展市場,塑膠工業技術發展中心也在甫落幕的「台北國際航太暨國防工業展(TADTE)」期間,舉行「輕量化複合材料的創新應用」研討會。

身兼複材公會副理事長的漢翔航空工業公司副總經理莊秀美表示,由於具備輕量化、強固,又容易維護的碳纖材料特性符合現今ESG潮流,包含波音、空中巴士等航太業龍頭,很早就已導入用於新機身上約有50%結構來減少油耗;就連汽車、機器人產業,也為了輕量化要求,藉此提升荷重與強度;進而衍生出「氫經濟」所需的燃料電池和高壓氣瓶等儲存、運輸器具。

塑膠中心技術發展部專案計畫主持人張修誠進一步指出,為順應現今產品輕量化趨勢,熱塑碳纖複材既能實現產品希望兼具輕量化與高強度目標,還擁有成型週期短、韌性佳、樹脂選擇性高,易於加工、無存放限制、可回收再利用等優點,而符合全球節能減碳的環保概念。

據統計全球熱塑碳纖複材市場規模預計於2025年達到170億美金,相較於2017年僅98億元美金的5年內複合成長率(CAGR)達到7.6%,又以包含航太換機潮、車輛輕量化等交通運輸、大尺寸風力發電葉片、消費性電子趨向輕薄強及建築產業成長最為顯著。

包括因應未來NB厚度將從1mm縮減為0.6mm,現行鋁鎂合金材質容易因此翹曲,勢必要導入碳纖材質才能解決;航太產業雖然曾迎接30年一度的換機熱潮,當時估計2018~2024年CAGR可望成長11.25%,市場規模將從2017年約250億美金增為2024年的530億元美金,卻因為2019年起爆發的COVID-19疫情而戛然中止,現仍主要用於機翼上相對小型的Sine-wave樑柱、對接T型加強樑等結構件,在波音777型客機占比達到50%以上,未來還可望導入太空通訊衛星/火箭、無人機外殼、管件等前瞻應用領域。

張修誠進一步分析風機產業的葉片大型化趨勢,係基於對發電機高度、輸出功率提升需求。目前台灣西海岸離岸風機的葉片約占風機成本85%,尺寸將持續從約為80m放大至100m,且將玻纖材質逐步改為碳纖之後,使其輸出和轉換效率遞增,預估全球2024年市場規模將達到800億元美金規模,驅動複材產業蓬勃發展。

但目前台灣碳纖複材產業遭遇的瓶頸,主要受制於國外專利封鎖及關鍵設備昂貴,導致台灣複材產業仍停滯於熱固複材領域,無法順利升級轉型,朝向熱塑複材領域發展。更重要的是,單方向熱塑預浸材受到國外管制,導致台灣不易取得關鍵材料發展,進而影響龐大上下游應用端,延遲輕量化產品開發時程,錯失市場良機。

| 圖2 : 塑膠中心技術發展部張修誠指出,目前台灣碳纖複材產業遭遇的瓶頸,主要受制於國外專利封鎖及關鍵設備昂貴、單方向熱塑預浸材受到國外管制。(攝影:陳念舜) |

|

航太製造大廠引領 台灣熱塑複材業競爭國際商機

漢翔公司工程處結構分析組長謝福湧進一步表示,如依航太業預計2050年實現淨零碳排放目標,國際航空運輸協會(IATA)成員也為此,將原先2010~2020年間燃油效率平均每年提高1.5%的承諾,實際提高了2%以上。到了2050年,還須將航空業的碳排放量降至基準年(2005)的一半,因此須將可持續或稱生質/環保燃油(Sustainable Aviation Fuel)占航空燃料消耗的貢獻率,自0.1%增至約65%;同時引進新科技,如熱塑性碳纖複合材料、電動引擎、氫電池或燃料引擎等航空器的貢獻率達到13%。

目前航太業近5~10年來正競相投入開發熱塑性複合材料來實現零碳排目標,主要即係基於3大特色:

1.減少製程能源消耗:除了因採用更高效的非熱壓爐製程,可大幅削減能源消耗、縮短成化時間,且少了熱固性複合材料所需的冷凍倉儲,可常溫儲存

2.減少排碳:受惠於熱塑性複材焊接技術,得以減少成千上萬個五金扣件數量;並透過前瞻性設計,擴大熱塑性複材的使用範圍。估計結構件重量將比起金屬減輕50%、比起熱固複材減輕20%。

3.可回收能力:因為熱塑複材具有更高的抗衝擊和抗疲勞性,確保零組件可承受長時間使用,並在其生命週期結束時完全回收,且在其他次結構零組件或產業重新融化、降級再利用,預估從今起10年內正被航太業廣泛使用於各種飛機零組件。

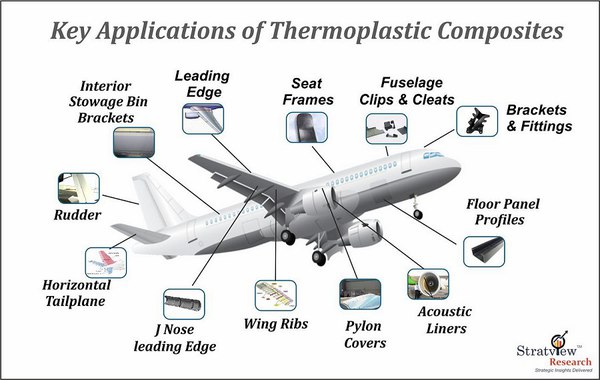

初期主要用於內裝部件、小結構件已相當成熟,再逐步擴展到飛機大型結構的控制面、機身或機翼上零件,並結合自動疊貼、非熱壓爐製程等,引進焊接製程,進而減少零件數輕量化及結構組裝時間,比起傳統熱固複合材料製程更為節省能源消耗。

| 圖3 : 國際航空運輸協會成員到了2050年,須將航空業的碳排放量降至基準年(2005)的一半,因此加速引進新科技,如熱塑性碳纖複合材料、電動引擎、氫電池或燃料引擎等航空器。(source:miro.medium.com) |

|

例如目前灣流商務機(G650)的升降舵、方向舵結構件,便已使用感應焊接組裝,取代傳統的鑽孔與鉚接施工,達成更輕量化目標。除了在製程中更節能之外,在全壽命週期也比傳統熱固性複材結構件,貢獻更多碳排削減量。

舉空中巴士「明日之翼」為例,即係採取非熱壓爐製程創新應用,在長17m的機翼下蒙皮採用RTM製程;搭配NCC公司研製的龍門型機器人高效疊貼系統,可快速疊貼NCF(Non Crimp Fabric)碳纖維布,應用在大尺寸及多層數的機翼蒙皮或大樑結構;模具可直接升/降溫,將大幅縮短製作時間,削減能源消耗。

延續長達10年(2014~2024),由空中巴士主導的飛機最大創新先進技術計畫「潔淨天空2(Clean Sky2)」,重點便在於研究熱塑性複合材料大型零件,展示如長/寬各0.6m機翼和翼肋結構,或世界上最大熱塑性複材航空機身結構長8m、直徑4m;以及跨國航太大廠合作,應用厚度可變化、雙曲面等創新焊接組裝技術,將大幅降低機身經常性成本及飛機總重量;進而減少能耗與全生命週期排碳,並藉此設定明確目標:2024年削減20~30%CO2、氮氧化合物排放量;2050年分別削減75%CO2、90%氮氧化合物排放量。

包括在其多功能機身展示件(Multifunctional Fuselage Demo)上,演示針對長8m、直徑4m機身縱樑結構點焊及連續焊;電阻焊接(Resistance)DLR曲面、機身隔框結構;感應(Induction)及傳導(Connection)焊接,由GKN公司演示將長6~10m加強樑(Stringers)焊接於機身蒙皮。

未來包括電動垂直起降飛行器(eVTOL)便因為在天空運行時的排碳量趨近於零,且符合碳中和的永續目標而崛起。除了FAA已為Joby Aviation Inc.旗下的JAS4-1全電動空中計程車率先公布首件eVTOL認證標準,成為詳細介紹電動垂直起降動力升力飛機的認證基礎;並在今年6月取得FAA的特殊適航認證書之後,估計在2025年即可開始為達美航空乘客提供往返機場的交通服務。

另有美國Archer Aviation公司的eVTOL-Midnight飛行器,使用台泥子公司能元科技生產的21700鋰三元高鎳電池,短短充電10分鐘,即可支持飛行20英哩。預計2024年即可取得FAA飛安和技術查核認證,並已獲美國聯合航空公司下單訂購了200架Archer電動飛機,將用於紐約市和Newark機場間的空中交通。漢翔公司也為此提出離島之間的運補型無人機概念設計,雖非全電動引擎,但在全機身將廣泛結合熱固/熱塑性複合材料應用。

漢翔引進數位模型導向系統工程 建立創新材料數據庫

近期漢翔也正積極投入研發,包含選用已經國外認證的成熟材料,與空巴子公司合作,期望能在2025年底順利推出可重複性製造品展示,於2026年Q3接單量產;同時參與經濟部A+企業創新研發淬煉計畫,採用台廠開發的熱塑材料,再陸續完成整合資源開發關鍵熱塑元件製程和技術,實現雛型件驗證(Demonstrator),最後到了2027年接單量產。

兩者時程的主要差異,便在於飛機結構須經堆積木式認證程序,在展示件初步設計規劃階段,即應展開熱塑特定分析方法評估、建立完整數據庫及材料規範、材料選用評估,執行成千上萬件平板試片。

目前已與長興材料工業結盟,開發聚芳醚酮高效樹脂粉末、碳纖維紗線;與塑膠中心合作,得到協助建立熱塑UD/LFT試量產線;再由漢翔負責建立航太複材資料庫、選用/設計航太零組件與成型/焊接技術,促使最終能通過驗證,3年號已用於高教機座艙後固罩。

| 圖4 : 隨著數位模型導向系統工程成為主流,漢翔也為此建立iAIDC智慧製造雲平台、並導入達梭3DEXPERIENCE平台,強調大數據的價值不僅是公司寶貴資產,也能貢獻節能減碳!(攝影:陳念舜) |

|

此外,隨著如今數位模型導向系統工程成為主流,包含波音擁有的鑽石模型(Diamond Model),可完成從傳統V型文件導向轉移至數位模型導向的系統工程,增加實時建模、虛擬實境功能,建立飛機實體和數位模型的虛擬分身(Digital Twin),用於量產製造、品質檢測、後端服務。

經由全數位流程(無紙化)通信應用,取代傳統系統工程不靈活、昂貴和緩慢的文件檔模式,取得最佳飛機構型、製造參數及排程,提高生產效率和彈性,實現更快且敏捷的開發流(期)程,貢獻淨零碳排。例如波音開發的兩架原型T-7紅鷹教練機,便是歸功於利用虛擬環境技術、數位分身模型導向工程生產。

漢翔也為此建立iAIDC智慧製造雲平台,舉複材製程大數據分析為例,即可經由智慧化即時監控、預測品質,提前預警/預防故障或失效;進而掌握製程特性,縮短開發與製造時程、提升妥善率及產能。近年來也受惠於導入達梭3D體驗平台,實現數位模型導向系統工程,強調大數據的價值不僅是公司寶貴資產,也能貢獻節能減碳!

未來甚至於台灣正急起直追的低軌衛星產業也不缺席,莊秀美在今年達梭產業高峰會前受訪時表示:「達梭與漢翔合作超過30年,除了軍民航太和衛星題材以外,也曾參與美國NASA丁肇中院士主持跨國專案,漢翔負責散熱系統,未來還會與太空中心有進一步合作。」

**刊頭圖(source:nasa.gov)