在射出成型製程中使用熱流道系統,可提高生產塑膠產品的效率,因此近年來已被廣泛應用;若同時搭配多模穴設計,則可進一步節省製造過程中材料和能源消耗。雖然熱流道系統的單位成本高於傳統冷流道,但若應用在大量生產,將可有效降低整體成本支出,帶來較高的投資報酬率。如瓶蓋、化妝品容器等須大量製造的產品,目前皆已普遍引進熱流道系統。

為了加速生產以滿足市場需求,製造者往往會在熱流道系統中添加更多的熱嘴。3D模流分析也常被用來驗證熱流道系統設計,協助預測剪切生熱及流動平衡現象。然而,由於多模穴設計的網格模型遠大於單模穴,若使用傳統模擬技術,常無法有效率獲得分析結果,因此使用者常採對稱設定或手動建立Hybrid網格的方式,以縮短分析時間。儘管如此,當模穴數量過多(例如大於64模穴)時,這些方法對於縮短分析時間效果仍然效果有限。

針對熱流道系統的模擬,Moldex3D目前已被普遍應用於熱流道設計驗證,包括流道直徑和長度、流動平衡、壓力降及遲滯時間等。此外Moldex3D進階熱流道分析模組則可以為進階的熱流道應用提供更深入的分析。至於要解決模擬時間過長的問題,最新版的Moldex3D R14進一步提供穩態熱流道分析功能,可大幅縮短模擬時間達20倍以上。

Moldex3D穩態熱流道分析中,解決器可根據熱流道配置進行分析,以獲取各澆口的流率等結果(圖二),提供使用者了解流動行為的寶貴資訊。透過穩態熱流道分析,使用者可偵測出潛在的流動平衡問題,以利及早做適當的設計變更,達到全面優化熱流道設計。

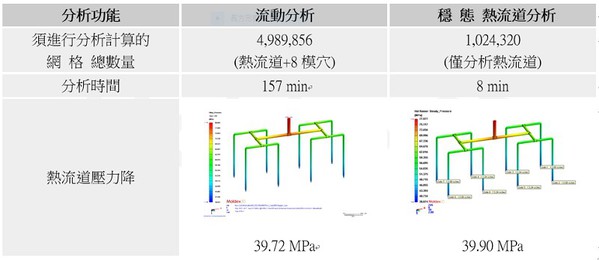

圖三為有8個熱嘴的熱流道系統;以穩態熱流道分析進行模擬,只需要8分鐘即可完成分析,但若以一般流動分析進行模擬,則須耗費2.6小時,速度相差20倍(表一)。此外,從表中也可看出,穩態熱流道分析雖然模擬時間縮短,但壓力降的分析結果(39.90MPa)仍非常接近流動分析結果(39.72),二者差距小於1MPa。

| 圖四 : 流動分析和穩態熱流道分析的網格數量和計算時間比較表 |

|

由上述案例可知,穩態熱流道分析不只能帶來高精確度的模擬結果,更可大幅縮短分析計算時間,讓使用者在有限的分析時間裡,有機會充分進行設計變更,完成提高熱流道系統開發效率、節省模具修改及材料成本。