面對未來智慧機械、國防科技創新研發需求,航太業因協助CNC工具機廠商通過認證、成立生產力4.0示範產線,建立跨域合作模式。此也等於率先成立航太國家隊,將有助於發展核心技術、提升產品附加價值,強化航太零組件加工及工具機產業價值鏈;進而透過精實管理、產學合作培育人才;加速產業聚落升級轉型,共同爭取國際航太供應鏈訂單。

依財團法人精密機械研究發展中心(PMC)分析,目前航太製造業面臨的現況與困難,包含高單價零組件(50萬/件)葉片加工風險極高、新設備製造服務能力不足,難以向國際爭取訂單,足以大量移除材料達90%以上的設備性能表現,成為接單競爭力基礎。

繼2015年底由台灣航太製造業兩大龍頭漢翔航空工業、長榮航宇及中興電工等上百家供應鏈合作籌組的航太聯盟(Aerospace Team ,A-team 4.0),因為既落實當時政府主推的「生產力4.0政策」,屬於重點推動的金屬運具產業之一;包括經濟部旗下工研院,也為此組成I-team(Intelligence team)協力支援;進而鏈結台中精機、永進、台灣麗馳、台灣引興、百德機械等工具機暨零組件廠商組成的M-team(Machineteam),正式簽約成立「A-I-M team航太工具機產業技術大聯盟」。

學研法人發展核心技術 強化產業價值鏈

目前航太製造業面臨的現況與困難,包含高單價零組件(50萬/件)葉片加工風險極高、新設備製造服務能力不足,難以向國際爭取訂單,足以大量移除材料達90%以上的設備性能表現,成為接單競爭力基礎。

與工具機CNC數控系統密切相關者,包括由工研院機械所、工具機科技中心主導的I-Team聯盟投入開發「智慧製造」項目,係針對IoT、檢測及巨量製程資料方面的核心技術平台;開發智慧機電模組,如嵌入式與網路化多軸精密運動控制軟硬體;同時將開放式架構的台製高階五軸控制器順利導入五軸綜合加工機、車銑複合加工機,與鑽銑機之配機與加工驗證,功能規格符合世界水準。經由科學化的分析流程,協助工具機廠或加工廠找出生產設備的效能極限;並結合切削力學運算核心優化加工參數,以改善製程,發揮設備最大效能,平均可提升設備20~30%產能。

| 圖1 : 「智能化軟體」項目提供開放式工具機軟體開發平台,已完成國際各大廠控制器的通訊標準連結,可提供工具機業者自行開發專用功能軟體與獨立人機介面。(Source:工具機科技中心) |

|

目前在「智能化軟體」項目提供開放式工具機軟體開發平台,已完成國際各大廠控制器的通訊標準連結,可提供工具機業者自行開發專用功能軟體與獨立人機介面,納入安全防護、顫振迴避,路徑模擬、診斷監控等智能化軟體;並對外提供軟體開發平台與訓練課程,協助工具機產業建立自主化軟體開發能量。以因應當前台灣航太製造業亟須應用數位製造模擬與最佳化技術進行高效率加工,同時均化刀具切削力、穩定主軸負載,提升加工效率、刀具壽命及加工品質。

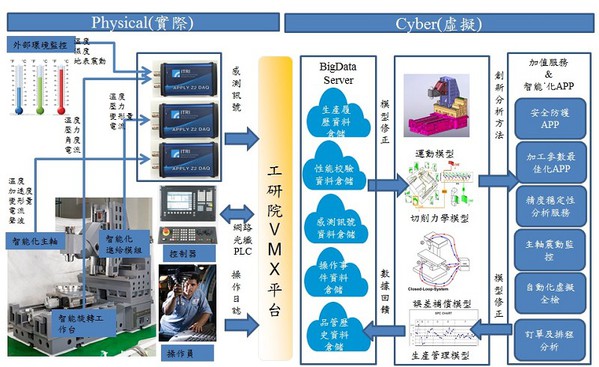

由工具機科技中心自行開發的VMX平台,能讓法人、產、學界共寫程式,構成VMX ECO System內的App功能之一;降低sensor成本,以利大量安裝於機器;Data Base或IoT能讓ERP系統具備CPS功能,進而形成社群,共享各家閒置產能。還可透過虛實整合技術,強化量測自動化應用,做為線上檢測平台,快速量測,即時優化製程;並建構量測自動化系統,縮短試製時間,提高製程效率。

工具機科技中心自行開發的VMX平台,能讓法人、產、學界共寫程式,構成VMX ECO System內的App功能之一;降低sensor成本,以利大量安裝於機器。

舉例來說,工具機廠喬威進便透過遠端平台,整合振動監測記錄系統,提供主軸振動偵測及紀錄;導入線上防碰撞與切削模擬系統,建立線上抑制震動機制。進而提供切削製程策略,加值台製設備製造服務;建構虛實整合系統,快速縮短試製時機提高加工效率,切削效能德以提升為業界4倍,單機價格從1,000萬漲至1,600萬元。亞太菁英、百德則靠著提升切削應用技術,開發遠端監控功能、智慧化人機介面,建立高效率切削應用技術。至今,前者已通過美國NAS 979、德國NCG等多項國際五軸機器的切削檢測標準;整體加工效率超越許多歐洲知名大廠設計的大型五軸加工機種,獲得漢翔與波音供應鏈採購機器,來加工機翼結構件、機匣。

此外,在經濟部透過「A+企業創新研發淬鍊計畫」,支持工具機產業提升研發能量,由友嘉實業主導,聯合永進機械、百德機械、崴立機電共4家工具機大廠,合計砸下逾2,000萬重金,在精機研發中心成立「切削顫振研究聯合實驗室」。待透過「集眾智慧、共同學習、成果共享」的理念,由製程切入問題核心,提升切削加工效率、縮短生產週期、讓台灣工具機產業突破外銷瓶頸,朝向高品質之路邁進。

其係因應無論是3C智慧型手機機殼、航太或汽機車製程中,都需要使用CNC工具機切削加工,求得產品表面平整與滑順,提高質感。但在切削加工過程中,難免會遭遇刀具振動造成加工不穩,在工件表面留下顫振刀痕,當刀具再次經過這些刀痕時,就會引起更大振動;在工件表面產生更深刀痕,導致工件表面的波浪形和較明顯的粗糙度;加速刀具磨耗,導致刀具或工件毀損,使得切削品質難管控、效率低落,浪費重做時間及成本。

| 圖2 : 在「切削顫振研究聯合實驗室」於PMC建置完成後,4大廠更不惜提供自家熱銷機種做為實驗載具。(攝影:陳念舜) |

|

計畫主持人友嘉實業執行副總林肇遠表示,過去這些問題只能憑老師傅經驗解決,難免產生加工盲點。一旦顧客要求工具機切削效率時,就會缺乏應變能力,無法即時回應顧客需求,導致失單、退機等問題。「切削顫振研究聯合實驗室」建置完成後,4大廠更不惜提供自家熱銷機種做為實驗載具,透過顫振預測、建立切削力係數資料庫、工具機切削性能測試。期許能在2年內完成「線上智能化監控軟體」的開發,最高可提升切削加工效率達30%;進而建立台灣工具機差異化的特色,提升工具機產業附加價值。

落實人才培育、精實管理 加速產業聚落升級轉型

由友嘉實業主導,聯合永進機械、百德機械、崴立機電共4家工具機大廠,合計砸下逾2,000萬重金,更不惜提供自家熱銷機種做為實驗載具,在精機研發中心成立「切削顫振研究聯合實驗室」。

經由該實驗室研發團隊不定期會議討論,集結產學研能量,共同進行切削顫振共通技術研究。將從實質的技術研究、健全環境、人才培育、體質強化等面向,由製程需求出發,設計符合加工業者之工具機,協助顧客解決加工製程,創造更大顧客價值。

| 圖3 : 這次由漢翔主導成立的A-team 4.0聯盟,提供成員精實生產管理的輔導能量,一起為台灣航太產業布局全球與接軌國際而努力。(攝影:陳念舜) |

|

值得一提的是,這次由漢翔主導成立的A-team 4.0聯盟,還特別加入過去成功輔導自行車A-team、工具機M-team等聯盟成軍的中衛發展中心。未來在廠商評鑑與輔導方面,將針對成員是否取得AS9100系統驗證、是否通過中心廠供應商合格供應商認證及航太特殊客戶認證或製程認證等標準訂定評鑑項目及標準。藉由評鑑過程了解成員需再補強之處,並挹注適當的輔導資源,讓其未來系統運作建構能更加完備。

同時提供A-Team 4.0成員精實生產管理的輔導能量,期結合台灣製造業整體能量與實力,一起為台灣航太產業布局全球與接軌國際而努力。除要讓台灣成為國際航太產業的重要供應鏈、達成讓台灣航太產業產值4年內倍增至超越2,000億元的目標外,並希望帶動新一波產業創新蛻變及就業機會,與成員一起邁向台灣航太產業新紀元!