根據各國能源報告指出,2006年電動馬達消耗了全球超過46%的電力,相當於產生6040公噸的二氧化碳排放 [1] 。這種態勢促使各國當局要求馬達驅動器(drive)製造商必須加裝先進控制功能與工具,藉以支援系統能源效率優化。新衍生的馬達驅動器生態系著眼於優化工廠製造系統的能源效率,現今正獲得全球各地廣泛接納。而來自歐洲的好消息是,拜各國節能政策之賜,工業耗電量以每年減少1%的速度逐漸縮減[2] 。

馬達在工廠最常見的使用情境包括泵浦、風扇、壓縮機、以及輸送設備,這些馬達大多數都有標準化型錄產品。小型馬達(低於0.75 kW)用在小型機器與設備,在全球產品貯備佔90%的比重,但消耗電力僅佔不到10%。

然而,中型(0.75 kW 至350 kW)工業馬達佔全球馬達能源消耗的比重卻高達將近70%。在典型應用中,系統消耗的電力能源只有50%被轉換成有用的機械能,此狀況引起全球能源主管當局與工廠營運業者的注意,包括美國、中國、歐洲、以及其他地區的主管當局,在過去幾年紛紛推出最低能源效率標準(MEPS)。超高效率(Premium)馬達從80%的最低水準一直涵蓋到最大型馬達的96%,工廠營運業者期盼馬達能安全穩妥地節省能源。

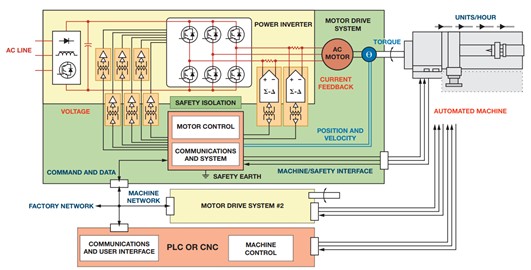

圖 1 顯示現代工廠中自動化機器或製程的主要元素。這種模式提供新功能用來優化機器與製程的運作,藉以為能源與生產力加入更上一層樓的效率。

| 圖1 : 自動化機器控制需要多個反饋控制迴路,以及功率轉換器、控制、以及通訊電路之間建構安全的隔離障礙。 |

|

有多個控制層決定馬達與整體製程效率。第一個控制層負責調整功率轉換器的切換順序,藉以控制馬達電壓與電流,以及達到最大的扭力產生效率。

接著是位置與速度控制器,它們也決定機器的效率。在製程設備上,可能是驅動最適泵浦流率,在自動化設備則可能是一段用來執行組裝功能的速度或位置指令。

以後者而言,速度控制的反應時間對於機器控制器的重要性更甚於扭力產生的效率。通訊與系統層的重要性日趨升高,因為多個馬達透過高速資料網路進行同步化,並連接工廠的網路。製程管理者可視需要依序啟動機器,而不是讓它們在閒置模式下等候。連網化安全功能可促成高效率的設備啟動與停機功能,將停機時間減至最低。工廠管理者可追蹤馬達驅動器的運行與診斷資料,藉以提升製程的能源效率與可靠度。

高效率扭力產生:演算法與乙太網路

馬達效率是每安培產生扭力的函數,分母則包括轉速與終端電壓。電動馬達生成扭力的驅動力來自讓內部磁場推向對位位置的磁力。

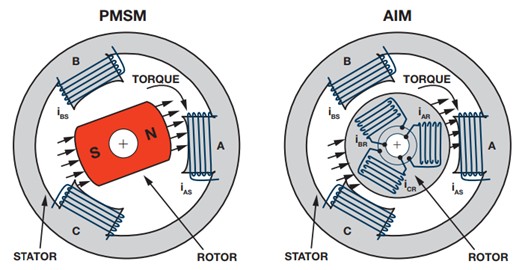

在圖2的交流馬達中,這些力是定子與轉子磁場交互作用所產生。當定子電流與轉子運動同步以維持持續的磁場錯位(misalignment),交流馬達就會產生恆定扭力。交流馬達轉速與馬達電流成正比,因此轉速控制需要可變頻率的電壓源。當轉子-定子磁場錯位出現最大值,就會達到最高效率。馬達效率亦取決於馬達結構,尤其是轉子磁場結構。在非同步感應馬達(AIM),電流會經過轉子與定子繞線,一些最小定子電流會消耗在磁芯的磁化上。

永磁同步馬達(PMSM)是最具效率的結構,因為它們不需要透過電流來磁化轉子磁場。超高效率的內藏式永磁(IPM)馬達則憑藉其凸極式(salient)磁芯結構來產生額外的扭力。

| 圖2 : PMSM與AIM馬達的定子磁場結構相似,但兩者的轉子磁場結構則差異極大。 |

|

上述所有馬達都運用於工業界中,根據應用需要的電力採用不同種類的馬達,但非同步感應馬達由於結構簡單且容易使用,因此成為最常見的工業馬達。永磁同步馬達具備較高的重量扭力比以及低慣性轉子結構,非常適合自動化設備的高動力控制應用。非同步感應馬達直接連到三相交流線路就能啟動,其速度可透過簡單的變頻器加以控制。

在目前專注提升效率之前,風扇、泵浦、或壓縮機的馬達通常都直接連到交流線路,並透過阻尼器、控制閥、或簡單的開/關機制來控制製程。開迴路頻率控制技術能將離心泵浦在50%轉速下功耗降至20%全功耗以下,並運用開/關控制將耗電降至50%全功耗,流率(flow rate)降至50%。由於系統效率出現了如此的提升,因此鼓勵工廠營運者將現有固定速率馬達應用換成變頻器。

近來許多先進演算法可調校子電壓,藉以調節轉子磁場以及優化效率。驅動器製造商現在提供各種標準驅動箱(drive box)能針對的馬達型號與類型進行設定。最新的類比與數位訊號處理元件讓業者能瞄準對成本敏感的變頻器應用推出先進控制方案。估計(Estimation)演算法僅根據定子電流與電壓的量測值就能推算轉子磁場的角位置(angular position)。這些無感測器(sensorless)控制演算法讓業者更容易採納高效率IPM馬達,藉以提升包括壓縮機與輸送設備的製程效率。更高功率的應用,像是繞線機或大型泵浦通常都繼續採用感應馬達,但500 kW馬達的典型效率可高達96%。

這些驅動器通常包含演算法,用來優化馬達效率與馬達驅動器的健康度。此外,這些驅動程式還有串列現場匯流排連線,讓本地端可程式邏輯控制(PLC)元件能登錄運行與診斷資料。

目前日漸升溫的趨勢是將驅動器連到工廠網路,並運用工業乙太網路協定,像是Ethernet/IP或ModbusTCP協調多個驅動器的工作,藉此提升效率。

高效率運動控制:精準隔離與通訊

結合馬達控制與通訊時序的精準性,除了促成更短的機器製造週期外,製造每個零件所消耗的能源也得以降低。這點對自動化系統非常重要,機器生產力與品質通常比馬達能源效率更加重要,因為業者在這些設備投入可觀資本。

驅動器製造商運用PMSM伺服馬達與驅動器支援各種自動化應用,針對高速反應與高精準量身設計,以因應速度與位置控制的需求。高速控制處理器結合精準電壓驅動與電流反饋,能提供流暢的動態扭力控制。

功率轉換器的高電壓與電流對電路設計者形成一大挑戰,因為隔離電路必須符合各項嚴苛的電氣安全標準。高速磁隔離技術支援類比與數位訊號電壓的安全隔離,而且無須犧牲速度或精準度。

精準類比轉數位轉換器內嵌有編碼器位置元件,提供最高24位元解析度的位置反饋訊息,在最低1 RPM的轉速下仍能執行高動態速度控制。這樣的效能水準足以支援各種自動化應用,像是高精度機器零件的多軸銑削、精密IC的組裝、或是手機零件的射出成型。

除了控制精準度,馬達的運動時序還必須緊密同步化,因為時序誤差會直接導致多軸位置控制的軌跡誤差。各種工業乙太網路協定的同步化,包括像PROFINET與EtherCat,都採用修改版乙太網路介面來支援資料,以及1微秒時脈抖動訊號之間的即時同步化。這些網路介面支援同步化運動控制,針對生產系統管理促成生產效率與提供工廠網路連網功能。

工程設計:快速客製化

建模分析工具讓驅動器廠商能為終端應用快速開發客製化控制演算法,無須挹注可觀投資在工廠進行嘗試-錯誤-再嘗試(trial and error)的調校。

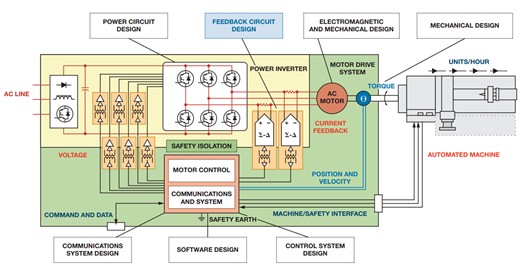

自動化機器是複雜的互連系統,需要跨領域的工程團隊提供支援。圖3顯示開發自動化設備需要的一些關鍵設計能力。這些工程師通常任職於不同公司,因此供應鏈的各家供應商需要派出各自的工程師來執行整合工作。例如MathWorks提供的建模工具能支援完整系統建模,包括狀態控制、運動演算法、馬達及機器負載。專業電磁與機器設計工具能產生交流馬達與機器的行為模型,提高系統模型的準確度。雖然完整設計流程無法完全自動化,但可以大幅減少開發過程中原型製品的數量。

新馬達或機器的控制演算法可以先在模擬平台上進行開發與測試,完成後再製作原型。自動程式碼產生工具則讓業者能在測試平台上快速部署控制演算法。

每次設計嘗試都會產生新資料,協助提升系統模型的準確度。自動產生的控制碼結合成熟系統應用程式碼,可用在產品化驅動器系統。驅動器廠商可藉此快速部署新控制允許,針對特定應用進行最佳化,藉以優化能源效率與推動自動化製造。

| 圖3 : 需要各種工程工具來支援馬達驅動器與自動化系統的設計 |

|

總結

越來越多工業與儀表應用需要精準轉換器來精準控制與量測各種製程。此外,這些終端應用除了需要更高的彈性、可靠度、以及功能集合,還必須降低成本與佔用電路板空間。為許多元件製造商因應這些挑戰,推出了各種產品來因應系統開發業者目前與未來設計的需求。

由本文可瞭解其中有許多不同方法可針對各種精準應用選用適合的元件,而且每種元件各有優缺點。隨著系統的準確度逐漸提升,在選擇適合元件因應特定應用需求方面,也必須考量更多層面的需求。

參考資料

[1]Conrad U. Brunner and Paul Waide. “Energy-Efficiency Policy Opportunities for Electric Motor-Driven Systems.” International Energy Agency working paper, 2011.

[2]EUREL Task Force. “Electrical Power Vision 2040.” EUREL General Secretariat, February 2013.