因應近年來國內外製造業受到後疫時期歐、美市場高通膨與匯率因素影響,以及中國大陸經濟復甦力道不佳波及,導致如金屬加工、設備業,以及馬達、減速機齒輪等關鍵零組件發展不如預期,勢必要跨足新興產業領域,並符合淨零碳排趨勢以維持國際競爭力。

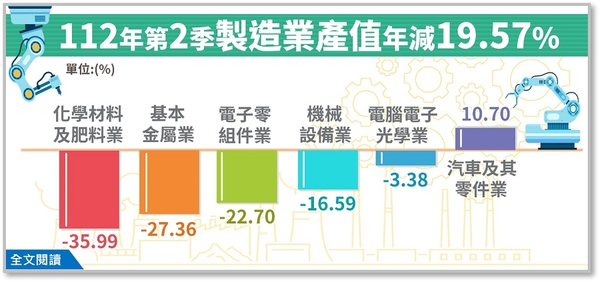

當全球經濟受貨幣緊縮的滯後效應及通膨影響,終端市場消費與投資動能減速,加上產業鏈持續庫存調整,根據經濟部最新統計2023年Q2台灣製造業產值約為4兆2,116億元,較上年同季減少19.57%,已連續3季負成長。

在傳產製造業方面,因為市場消費動能疲軟、產業鏈持續去化下游過高庫存,業者必須安排產線維修或調降產能因應淡季,導致化學材料及肥料業產值3,834億元、基本金屬業產值3,802億元,分別年減35.99%及27.36%;機械設備業亦因客戶投資轉趨保守,產值年減16.59%,而達到2,206億元。

惟汽車及其零件業,則受惠於車用晶片和零組件供應穩定,產品價格高於去年同季而增加產值;加上多款新車上市刺激買氣,產值高達1,270億元,年增10.70%,已連續4季正成長。展望未來全球經濟,持續受通膨及升息影響,加上俄烏戰爭、美中科技爭端等不利因素續存,恐抑制台灣製造業生產表現,需密切關注並妥為因應。

| 圖1 : 根據經濟部最新統計2023年Q2台灣製造業產值約為4兆2,116億元,較上年同季減少19.57%,已連續3季負成長。(source:經濟部統計處) |

|

世協擴大減速機應用領域 分散景氣循環風險

由於現今智慧工廠的實現與否,行星減速機作為伺服馬達與應用端間的主要連結構件,在傳達動力同時,必須確保效率最大化與背隙最小化,不容許產生額外的噪音,或因發熱而影響系統溫度。

世協電機公司在台中成立至今,已有超過30年以上專業馬達及減速機製造銷售經驗,產品設計不但符合國際規範以及業界主流規格,並選用最適切的德、日系先進齒輪加工機與量檢測設備等流程,使得產品整體性能最佳化,提升關鍵零件自製能力;經過打造現代化廠房設施和ERP系統的有效整合,不僅擴大產能、加快交貨速度,品質更能達到不同顧客滿意標準。

即使近年來因為國際地緣政治衝突未解,導致通膨及台灣原物料價格上漲不止,但世協電機仍善用其行銷優勢,佈局客群範圍廣泛,遍及歐美亞三大洲50國家和地區銷售,不致於侷限在單一產業或國家。

例如在2020~2021年COVID-19疫情最嚴重期間百業蕭條,雖然重創了工具機及自動化產業,但世協產品仍受惠於醫療產業的擴大應用,讓整體業績不降反升。有機會等到2022年起疫情逐漸舒緩之後,醫療產業需求逐漸降低,也象徵著工具機、自動化等智慧製造相關產業逐漸回溫。

加上因為世協的主力產品屬於感應式馬達和行星式減速機等標準零組件,採取計畫性和部分客製品接單等生產模式,兩者目前皆供不應求,也不必面臨打消庫存壓力。還能配合各地市場在疫情期間經濟衰退和復甦的時間點不同,使得2022~2023年整體業績維持穩定成長。

雖然近期大陸市場疫後經濟成長疲軟,導致台灣大多數產業經營面臨逆風困境,但是基於電動車在當地市場的成長力道非常強勁,又有大陸官方政策扶持下,驅使車用動力電池爆發成長和新能源占比擴大的儲能用鋰電池產業發展快速,據統計2023年全球Q1儲能電池出貨排名前10名中就有9家是大陸企業。

因此促使當地製造業必須轉型、供應鏈重組升級,並推動生產自動化與智慧製造,間接引發了包括伺服專用行星減速機在內的傳動元件需求快速成長。世協表示,目前大陸市場雖仍以中低階的行星減速機產品為主流,也不乏需求高精密度和性能穩定的高階應用市場。雖然導致世協的產品價格比其他當地品牌高出許多,客戶仍堅持以品質和性能優先考量,不輕易更換供應商,世協未來也將持續以立足台灣為基礎,深耕大陸等各地市場。

包括順應全球供應鏈重組,而新增龐大的自動化與基礎建設需求,強調市場耕耘沒有捷徑,只能務實而堅持打好基礎,穩定跨出每一步。如今世協於30國皆設有代理商,除了在歐美地區多年經營的成效斐然之外,東南亞也是正積極參與佈局的目標,已陸續回收投資報酬。

| 圖2 : 世協電機有超過30年以上專業馬達及減速機製造銷售經驗,選用最適切的德、日系先進齒輪加工機與量檢測設備等流程,可使得產品整體性能最佳化,提升關鍵零件自製能力。(攝影:陳念舜) |

|

為了解決來自各地客戶與不同產業的特殊需求,目前世協也將其行星式減速機導入以下代表性應用範例:

1. 無人搬運導引車(AGV)應用:因應現今自動化與智慧製造需求,時時考驗製造業對生產計畫的掌控能力,讓原本各自運行的機械設備,必須串聯成流暢的自動化生產線系統,而物料的流動就決定了工廠的生產效率。AGV也從早期單純代替人力搬運,到現在越來越智慧化的自主移動機器人(AMR),移動速度加快、定位精度提高、應用範圍更廣,成本要求卻越來越嚴苛。

且當機器人體積縮小,而產出的功率要更高時,減速機的選用就變得格外重要!世協也為此,獨家開發出PGV系列,直結馬達與驅動輪,提供減速機單體或含驅動輪的解決方案。具備高精度、高徑向/軸向力、高剛性、高響應速度,讓AGV/AMR能順暢移動,適用於各種場合,亦可針對低溫或特殊需求提供客製解決方案。

2. 諧波減速機:此由工業4.0所掀起的智慧自動化浪潮,使得全球製造業大量運用自動化設備與工業機器人,並結合資通訊技術與最新的AI人工智能技術,具體實現了智慧工廠與智慧製造。減速機是工業機器人的關鍵零組件之一。

雖然傳統的行星減速機精密度與強度夠,但因為在結構空間的限制下,體積小、重量輕、高精密度,又能提供高輸出扭力的諧波減速機成為唯一選擇,也補足了世協產品線的最後一塊拼圖。滿足自動化產業客戶所有的需求。

有別於市場上大部分同業以公版圖面生產的諧波減速機,世協則基於30年來減速機設計製造經驗,自行全新設計內部齒型。經過驗證,具有與市場領導品牌相同,甚至更高的精密度與壽命,能夠廣泛運用在工業機器人,協作機器人、服務型機器人、SCARA水平多關節機器人、精密醫療設備、半導體設備、工具機等產業設備。

面對全球淨零排放浪潮與即將於2026年實施的歐盟碳邊境調整機制(CBAM)、2025年台灣將推行台灣碳費機制、碳權,以及國際品牌對於綠色供應鏈的要求等趨勢,讓淨零轉型不再只是環保課題,而是企業生死存亡的關鍵。

世協早已著手推動ISO 14064-1驗證,針對企業所有活動與溫室氣體排放盤查(GHG Inventory),計算溫室氣體的排放並具體量化,以利後續管理及減量,不僅需要收集和處理大量數據,也需要企業內部頻繁而不厭其煩的溝通。

「對於世協來說,在管理上是一項全新的挑戰,也是更上層樓的機會。透過溫室氣體盤查,除了有助於降低企業活動對於氣候變遷的衝擊,也能藉此來減少企業的碳排放,節省碳資金和能源使用,提升營運效率、降低營運成本。」這也是對於ESG提早進行佈局,以增加世協在國際市場上的競爭力,並提高世協客戶在當地市場的競爭優勢,只要開始做,永遠不嫌晚!

工研院強調淨零減碳趨勢 聚焦電動車產業需求

此外,基於現今無論是純電動車(BEV)/插電混合式(PHEV)等任何一款類型電動車,都是以馬達作為動力源,再利用齒輪變速箱(Gear box)內的齒輪與齒輪系囓合,將來自於單一旋轉的動力源(馬達)轉換速度與增減扭矩到另一個設備,期望達成淨零碳排目標。

德商Bosch Rexroth公司其實在齒輪加工領域浸淫多年,掌握許多齒形加工或精度knowhow,至今仍為許多國內外齒輪加工設備大廠提供所需lndraControl MTX控制器、驅動器等數控系統維運服務,兼顧加工電動車精密齒輪與後續組裝成齒輪變速箱的過程。

包括透過「模組化解決方案(Smart Function Kit)」,監控兩齒輪之間的壓合過程;以及利用外掛式感測器,擷取扭力數據;也會導入Rexroth新款彈性輸送系統(FTS)及鎖固系統,並在組合完成後,打上QR code以便追蹤履歷,Liebherr早年也是其驅動器客戶。倘若客戶願加裝後段量檢測儀器之後,也會要求驅動器夠加速,才能將測得數據即時上傳,及時換刀或砂輪片,好處是在此可直接收取探針及信號,而不必通過控制器的速度更快。

| 圖3 : 由於電動車皆使用齒輪箱來增加扭矩,所以具備磨削靜音齒輪的蝸桿砂輪磨齒機,就成為電動車齒輪製造商所需設備。(攝影:陳念舜) |

|

根據工研院產科國際所ITIS研究團隊最新參訪德國漢諾威工業展(HANNOVER MESSE)成果,便特別觀察到在本屆提出的「因應永續未來的產品和解決方案」主題內容裡,已有許多汽車製造業者推出電動車製程相關的解決方案與技術。

若依市調機構TrendForce指出,今年Q3全球新能源車總銷量將達到265.6萬輛,年增28%。若依2021年全球電動車銷量約為650萬輛來推估所需齒輪數量,假設一年有250個工作天,則平均每天生產的電動車齒輪多達10萬4,000顆;據統計2023年全球生產1,450萬輛電動車,平均每天就需要生產23萬2,000個齒輪。

由於電動車皆使用齒輪箱來增加扭矩,所以具備磨削靜音齒輪的蝸桿砂輪磨齒機,就成為電動車齒輪製造商所需設備,包括蝸桿砂輪磨齒機的齒面拓樸與交錯及亂序的齒面磨紋技術,所需的數學推導與機台調適技術等,都是高階齒輪設備廠商必備關鍵,已讓歐美大廠競相投入,台灣代表性廠商則是邁萃斯精密公司(MATRIX)。

邁萃斯智慧磨削解決方案 滿足電動車齒輪加工需求

面對各國競相提出禁售燃油新車時限,提升電動車需求,也讓美系大廠必須降價以搶占市場,導致上游供應商利潤不斷受壓榨,唯有提升設備加工效率來因應,此也成為台灣工具機廠商可發揮優勢。

在今年TIMTOS 2023現場,即可見到由邁萃斯展出一系列可加工電動車齒輪工件的磨床與齒輪刀具,以及不斷推陳出新的智慧磨削解決方案。曾以內、外螺紋磨床享譽國際的英國MATRIX,將高端技術導入台灣邁萃斯精密(股)公司,漸次發展出自主掌握的設計軟體和關鍵製程所需的各式齒輪磨床、齒輪刀具,發揮工匠精神,整合高品質齒輪的製造系統與銷售策略,全方位滿足客戶需求。

邁萃斯公司副總經理卓文振表示:「齒輪磨床屬於高價值、高精度的μm級產品,客製化程度較高,可加工漸開線及擺線齒輪,其高效率高精度表現,足以媲美歐美日品牌齒輪磨床大廠。齒輪磨床的架構,也有別於一般工具機;自主研發之軟體技術,更是其獨特之處。」面對智慧製造時代,打造智慧磨床,並持續發展新能源所需之齒磨設備。即使疫情期間,全球各大展仍皆可見到MATRIX身影,於齒輪磨床市場打開知名度,獲得國際買家們的肯定。

因應電動車新時代的來臨,邁萃斯今年展出兩款高階磨床,一款是開發結合創成、成型於一機的新型高精度齒輪磨床GVC-0500,可選配磨內齒的功能,運用面擴及各式新能源車齒輪。可針對小模數的電動車齒輪,採加工效率高的創成模式,並搭配合適的大小砂輪磨削,數十秒內即可完成一顆電動車齒輪;亦可採用成型模式,用於加工各式齒輪少量多樣或開發件生產。GVC-0500採取創成、成型複合的全新設計架構,研磨精度可達到DIN3~DIN4等級。

| 圖4 : 面對智慧製造時代,邁萃斯支援打造智慧磨床,並持續發展新能源所需的齒磨設備。(攝影:陳念舜) |

|

另一款新一代齒輪成形磨床GHP-3540,透過自行開發的智慧型交談視窗軟體,客戶可依所需的齒形修整及輪磨條件靈活設計,支援完整加工程序。讓操作者不必經過程式編寫訓練,只須透過對話式步驟輸入參數與設定輪磨條件,即可自動產生NC程式,可大幅提升工作效率。同時搭載智慧磨削/智能監控軟體(MatriWork),具備:齒面拓樸、自動伺服器參數、彈性化加工路徑、餘量分配、AE觸碰對齒、預設加工參數等功能,研磨精度可依客戶需求達到DIN4以上等級。

因應ESG諸多規範之淨零碳排及新能源趨勢,邁萃斯除了持續量產,適用於綠能之風力發電、工業用等之大模數齒輪的成形磨床外;同時,對現今電動車齒輪加工運用不斷提升效率、減少耗能及改善表面粗糙度以降低噪音之需求。邁萃斯正為台灣自主開發齒輪磨床等級立下新的里程碑!

**刊頭圖來源(攝影:陳念舜)