自從2011年工業4.0問世迄今10年來歷經不同階段,CNC工具機也從最早期僅通過安裝sensor、IIoT蒐集傳遞關鍵資訊;到後來開始建構平台,或協助於雲、端資料庫累積足夠大數據之後,可用來建立預診相關零組件、刀具等耗材壽命的參數與模型。拜今年新冠肺炎疫情推動WFH潮流之下,接下來還可望加速產業OT與IT領域無接觸整合。

回顧2011~2016年在台灣推廣工業4.0(Industry 4.0)初期,許多機械業者在官方說明會上最常提出的問題,就是:「如果每部機器上都加裝了那麼大量感測器,售價要增加多少?」、「若客戶機器都用不壞,開發了新機要賣給誰?」殊不知機器初期加裝大量感測器,往往只是為了蒐集資訊;接下來還要等到融入軟體、工藝相關參數與模型、演算法之後形成專家系統,以有效預診維護設備或加值,才算實現真正工業4.0的核心理念CPS(Cyber physical system),有助於最終轉型為數位企業。

| 圖1 : 目前終端加工業者(User)為了爭取市面上多樣少量、大批量客製化或難切削材訂單,還要克服24hrs不間斷作業與設備稼動率等課題。(source: img.directindustry.com) |

|

尤其目前終端加工業者(User)為了爭取市面上多樣少量、大批量客製化或難切削材訂單,還要克服24hrs不間斷作業與設備稼動率等課題。唯有藉著掌握所有工藝和預防性維護(Predictive Maintenance)技術,來分析製程中蒐集與累積的大量設備運作即時資料;並搭配設備製造廠商(Maker)提供相關參數或量身訂作,才能產生真正有效的預防性維護模型,用於設備故障前有效預測、找出潛在問題並即時解決。「倘若預測越精確,便能縮短前置時間,以延長設備、零組件壽命,實現零意外停機理想,甚至滿足未來自適應智慧製造需求。」

CNC工具機上下游 利用預測診斷加值

例如工業大數據專家李傑在擔任鴻海集團、工業富聯公司(FII)副董事長之前,曾於2012年輔導高聖精密機電公司研發智慧帶鋸機,便是透過所提供的人工智慧(AI)演算法模組進行數據分析、預測,並逐步減少感測器數量、精確部署,來解決客戶長久以來頭痛的刀具耗損問題,可在生產過程中更精準掌握帶鋸機的使用壽命與切削數據。

| 圖2 : FII引進「採集數據為基礎,須以平台為核心,應用才是關鍵。」的概念建立關燈工廠,從而改善品質與成本。(source: fii-foxconn.com) |

|

到了接任FII副董事長期間,李傑還將「採集數據為基礎,須以平台為核心,應用才是關鍵。」的概念導入電子代工產業,經由建立故障預測與健康管理模型(Prognostics Health Management,PHM)來預診表面貼裝、CNC加工等製程中的烙鐵頭、吸嘴、車刀的使用壽命與機台狀態;再經過手機App讓管理層即時監控作業流程、叫修派工,從而改善品質與成本。

數控系統導入AI、雲端平台 加緊OT+IT融合

此外,隨著近年來各式各樣雲端平台(PaaS)、伺服器資料庫、數據中心(Data Center)帶動AI(人工智慧)蓬勃發展,即使向來以保守封閉系統著稱的日本CNC數控系統大廠FANUC公司,也開始積極推廣「無人工廠」概念,以預防操作人員可能因為私人情緒,導致操作失誤或設備意外停機。且因應少子老齡化社會來臨,若能藉此將老師傅技藝數位化,亦可避免最終只能靠經驗傳承揣摩,將更能以達成加工條件、工廠自動化排程最佳化,以因應不同工件所造成的負荷。

台灣機械公會(TAMI)也從早期與產官學研共同推動,在機器設備上加裝智慧機械盒(SMB)、自製工業感測器等,快速達成萬機聯網可視化的目標之後;現在還要致力於Paas層級建立公版機械雲,將經過採集生產流程中所產生的大數據分析、納入資料庫;進而開發SaaS層級軟體共享、app應用等功能,強化製造業在現場層操作技術(OT)能力。

期盼藉此產生預測診斷、故障主動通報等創新商業模式,甚至能導入IT領域的CRM精準行銷或RD、AI應用領域,將自動排程、進料流程最佳化,以協助產業提升競爭力,創造新價值。讓部份機械廠商不僅銷售智慧機械、輸出整廠生產線,甚至賣起軟體及新型態的服務,從智慧機械逐步邁向智慧製造,掌握系統整合(System Integrator, SI)能力更是其中關鍵核心。

疫情化危機亦是轉機 工具機可望加速擴散WFH應用

目前除了台中精機、慶鴻機電等工具機廠商皆透過錄影視訊教學方式,從遠端協助當地代理商與客戶調校現場機台,以便驗收之外。東台集團也在IT層面升級科技防疫的相關措施來防患未然,減緩疫情的衝擊。

東台精機董事長嚴瑞雄強調,科技防疫絕對不只是IT單一部門的責任,包含公司管理階層和業務單位都必須共同參與、投入,整體營運持續管理才能真正到位。如為了滿足各單位資料整合與訊息傳遞,東台各營運系統均已完成建置私有雲,提供各部門所需的遠距工作環境;並藉由原先已建立的緊急通訊聯繫機制,確保企業內部的政策溝通與資訊承接無虞。在兼顧企業營運不中斷與資安考量下,讓同仁於異地辦公時能維持各項工作與執行任務。

新代雲提供完善服務 分別滿足生產與服務需求

此外,基於現今各國熱衷推動製造業回流、在地化智慧製造和遠距工作防疫等趨勢,可見得智慧化、自動化、雲端化需求在傳統產業應用的必要性更為明顯。加工業者也開始快速轉型智慧製造,以減少依賴人工;更多機械廠和終端客戶主動擁抱工業物聯網,回饋生產資訊和履歷,以累積未來可用於遠端預診服務,或AI機器學習所需的大數據資料庫。

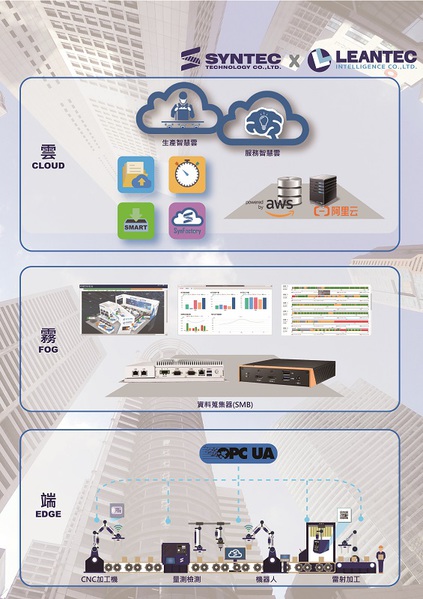

新代集團聯達智能公司近年來持續推廣的「新代雲(Syntec Cloud)」服務,也是推動企業克服痛點,更樂意數位轉型的一大誘因,能藉由數據可視化與資訊串連,事先察覺、預防發生問題,吸引更多企業願意導入解決方案,以提供客戶更專業、有效率的雲端解決方案,相信即使在短期抗疫結束後,該潮流也不會消退。

| 圖3 : 近年來新代持續推廣的「新代雲(Syntec Cloud)」服務,也是推動企業克服痛點,更樂意數位轉型的一大誘因。(source:新代) |

|

不僅讓客戶可利用其中「生產智慧雲」化身為加工廠醫生,提供與生產密切相關的設備數據為核心,自主開發或協同其他加值應用App整合,驅動工廠管理解決方案。待資訊可視化後加值應用,供SI用於遠端預測診斷、分析流程,發揮App更大價值。

還能透過「服務智慧雲」化身設備管家,排除機械業實際問題之外,再將設備保養、維修、診斷數據和監控維運狀態等專業資訊上傳雲端,以提供設備廠遠距支援工具和少量現場操作,就能完成從開發、出貨,排查問題到調機等階段作業,經實際體驗所帶來的便利與價值,也正好迎合這波抗疫需求,可望為該產品帶來新成長動力。

從今年二月開始著手透過雲端服務,利用機器人來取代人力,支援終端客戶調校機台,打破了當時因交通中斷,造成地域隔閡,克服技師跨省服務,還恐先遭隔離14天問題。同時減少人與人之間接觸的頻率,有效降低感染風險、調配生產人力,而順利達成客戶年後盡速復工要求,甚至提前預備下半年急單。

結語

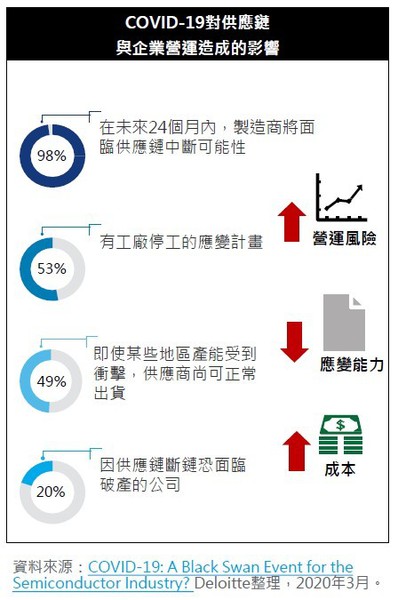

| 圖4 : COVID-19對供應鏈和企業營運造成影響。(source:勤業眾信整理/2020年3月) |

|

隨著2020年爆發疫情以來,意外造成WFH經濟崛起,包含雲端辦公、線上會議、遠距醫療等「無接觸」經濟;智慧製造、機器人倉儲及物流等「無人化」生產;AI大數據分析、智慧城市等「無極限」應用組成的「三無」經濟趨勢比過去更明顯。

對於未來有意參與或重組海外第二生產基地供應鏈的台灣製造業必須超前部署,若再度面臨流行病或極端氣候衝擊時,才能有效因應終端消費市場與人、物、料三流斷鏈的局面。台灣工具機產業也在這波疫情中從關鍵零組件組裝、出貨,到客戶端調校、驗收、加工生產等壓力環環相扣,對於企業亦不失為一場「免疫力」的考驗,體質不全者將會面臨營運危機,從政府、企業、員工到消費者都須建立具備韌性(Resilience)的因應措施。

**刊頭圖(source:blogs.3ds.com)