相較於傳統獨立CAM軟體之外,如今大多數CAD設計軟體品牌旗下不外乎都有CAM軟體商深度整合,也因此讓後者有機會能透過CAD based或CAM產生程式語言,直接與工業機器人對話,進而提高操控靈活性。

基於現今消費及市場需求型態的劇變,各種不確定因素如政經變化、貿易戰、供應鏈重組與新冠疫情等,訂單遽增或陡降成為常態,驅動產業轉型以強化適應變化的能力。機器人應用普及於各行各業。

然而,近年市場多變促使機器人被賦予更多元複雜任務;企業期待簡易、快速導入,並能執行更精細複雜任務的機器人系統,機器人技術趨勢朝整體解決方案開發及導入,透過CAD/CAM軟體、感測器、周邊輔助裝置的整合,建構完整的生產體系。

因此開始出現提供機器人「離線編程」系統的必要性,在生產環境外對機器人編程主因,便是為了可執行傳統教導式無法完成的複雜軌跡,達到更精確的軌跡控制,進而事先離線模擬規劃、節省時間。

| 圖一 : 近年市場多變促使機器人被賦予更多元複雜任務,使機器人技術趨勢朝整體解決方案開發及導入。 |

|

PowerMILL離線編程 驗證機器人設計模擬分析

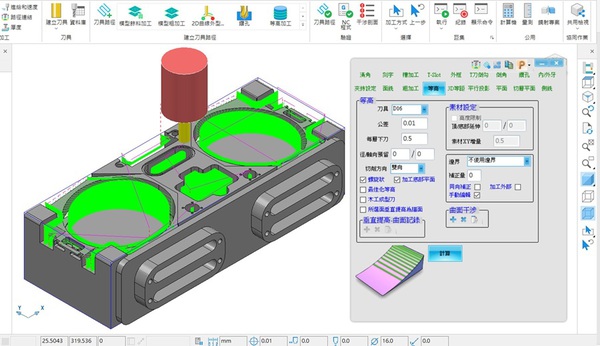

包括著名CAM軟體品牌商Delcam在被Autodesk收購前,即於該公司知名五軸CNC加工CAM軟體PowerMILL為核心,搭載機器人模擬和離線編程,可在建置生產設備之前研究機器人工作的多種情況,及時預測設計工作單元時常犯的錯誤。

藉此以 PowerMILL CAM 為核心,可產出CNC編程最多軌跡策略、最多可支援應用最多機器人廠牌型號,達到18軸機器人(1機器人+12外部軸);或結合PowerINSPECT,支援手持測頭進行工件精確座標定位;並發揮PowerMILL五軸同動加工最擅長的碰撞模擬、軸向運動分析,有效避開機器人手臂運行奇異點、達到平順的運動,維護機台安全。

由達康科技引進的PowerMIL Robot軟體,還能讓使用者在最短的時間內整合CAD/CAM與機器人應用,簡化工作流程,從而輕鬆進行編程、模擬、分析和變更路徑軌跡;較傳統教導式(Teach Learn)控制更精確、自動、節省時間,適用於複雜曲面 雕刻、拋光、切邊加工等,讓Robot應用更簡單、發揮更大功效。

其中「編程設計」因為完整與PowerMILL整合,PowerMILL Robot可提供的效益就包括:

1.可編程機器人用於主軸夾持刀具進行切割應用,適合大型模型工件或低量產產品製造,或鍍層和非破壞性的測試;

2.適用於搭配其他工具應用的, 例如拋光&研磨和大量生產。

3.提高機器人與外部軸應用,如直線軌道和旋轉工作台,對於工件尺寸和類型有更大的加工彈性;

4.使用「遠端操控」快速定位機器人,操作界面類教導式,也能透過JOG選項輕鬆將機器人移動到所需位置。

「模擬」針對業者精確的理想機器人行為,並透過不同的變數,如軸界限、軸的優先次序和刀具工作平面限制機器人運動,再直接輸出模擬程式至機器人端,而無須透過第三方軟體轉換;或是經由PowerMILL Robot儲存偏好的機器人設定,如軸界、刀具限制和原點位置等,在設定架構進行模擬。

PowerMILL Robot還為此提供了廣泛的「分析」工具,得以完全掌握機器人編程,並顯示機器人的作業半徑、最佳化工件位置並進行零件加工。並查看各軸刀具路徑及分析機器人行為,確認機器人作業所需的最大範圍,發現任何會阻止刀具路徑,無法完成與機器人達到軸界限和奇異點的問題。

透過先進的點圖,可了解機器人如何移動、機器人軸限制、奇異點及軸反轉等。不需進行每把刀具教導式設定,就能達到節省時間與精確的刀具和主軸校準;並根據客戶目前的專案設定,自動提供刀具和工作平面設定的建議。

| 圖二 : PowerMIL Robot軟體,還能讓使用者在最短的時間內整合CAD/CAM與機器人應用,簡化工作流程(source:達康科技) |

|

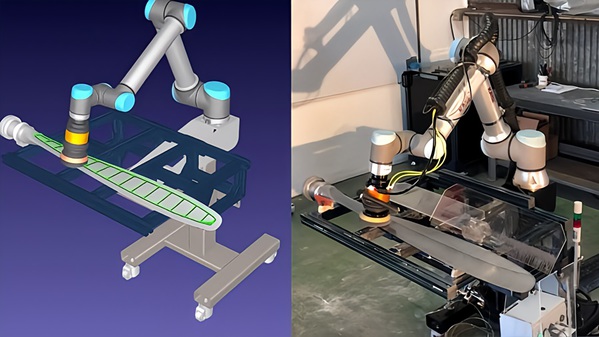

同時引進的RoboDK機器人離線編程及模擬規劃服務,則強調可在生產環境之外,直接從對機器人編程,避免因此導致生產停機時間,只需要5個簡單步驟依序為:

1.直接瀏覽機器人資料庫,並選擇支援40家不同機器人製造商,超過400多種工業機器人之一,輕鬆建模和其他軸同步於任何應用,例如機械人加工、焊接、切割、噴塗、量測、去毛刺等。

2.定義工具,讀取工具的3D模型並將其拖放到機器人上,轉換為機器人工具(支援的格式包含STL、STEP 和 IGES),得以快速進行概念驗證並校準。

3.輸入工件3D 模型,離線精確定位工件零件並建立數位環境。

4.模擬刀具路徑,使用直覺的使用者界面建立機器人路徑,或可如同CNC編程輸入NC檔案(G-code或APT-CLS 檔案),以進行機器人加工;輕鬆與CAD/CAM 軟體整合,系統將自動優化機器人路徑,避免奇異點、軸限制和碰撞。

5.產生機器人程式,毋須使用者具備編程經驗,只要點擊兩次即可離線產生;並使用RoboDK直覺使用者介面,輕鬆修改程式順序;自動分割容量較大的程式,以便順利置入機器人控制器。

| 圖三 : RoboDK機器人離線編程及模擬規劃服務,則強調可在生產環境之外,直接從對機器人編程,避免因此導致生產停機時間(source: RoboDK) |

|

PMC推廣CAD based 直覺操控機器人

此外,有別於過去工人操作機器人進行量測、焊接、金屬去毛邊、塑膠溢料處理、拋光、電漿/火焰/水刀切割等需要複雜路徑之編程作業時,通常使用人工教導器手動模式操控機器人移動,記錄點位與編輯劇本,非常耗時費工也不精準,且因無法模擬而有撞機的可能性。

惟若利用CAM +離線編程軟體,配合CAM軟體產出加工路徑,並透過虛擬環境離線進行工業機器人的劇本編輯模擬的方法較不直覺,且須切換不同的軟體,浪費人力工時。

由精密機械發展中心(PMC)多年來積極推廣的「CAD Based機器人程式自動生成技術」,則是台灣首款路徑自動生成軟體,可直接載入工件3D CAD圖檔後,抽取指定特徵、路徑轉換成機器人控制的參數與指令,產生不同機器人語言的指令輸出模組,並獲得加工路徑上所有的空間點位,以進行加工及組裝等模擬應用,落實操作自動化。

也可以視需求加入必要的I/O(輸入/輸出)命令後,從後處理器自動產出供機器人進行加工的控制程式碼,機器人便可依據指定的程式碼自動操作,免除人工教導的繁複過程,準確率高、安全又省時。

如今專利布局於不同領域創新應用,已陸續申請含中華民國、中國大陸、美國、日本等,共計10項以上核心專利;協助業者發展高端高值化加工技術與設備,輔導建立技術團隊,產品化後可創造產值達新台幣10億元以上。

經過結合機器人、加工製程等機械設備,除能擴大機器人應用範疇之深度與廣度,其所強調的單一設備便具有複合加工之能力,足以整合分段式加工,以達成工業智動化需求。PMC自2011年便開始著手開發雙臂機器人,並從高速數位通訊機器人控制器發展,帶領台廠邁向全軟體控制器時代,具備基本功能外,並支援外部訊號動態追蹤、多機種協同控制及CAD based等進階功能。

除了結合CAD Based機器人程式自動生成技術與雷射切管作業,打造台灣首部「機器人雷射切管作業單元」產品,經過截取 CAD圖檔特徵並編輯轉換為機器人工作路徑和語言,透過3D圖檔進行加工製程模擬與干涉檢測。解決現有多軸雷射切管機製程中機器人運動路徑模擬、外部軸協調、焦斑補償、曲線繞切、管材搭接等技術問題。

另有漢翔航空工業,導入航空用複合材料之浸水反射式超音波模組量測系統,並透過曲面幾何特徵、參數取得掃描路徑點位與法線方向,轉換成空間中機器人末端位置與姿態。波色科技-多曲面顯示器機器人檢測系統,透過CAD圖檔中的曲面幾何特徵和參數(U,V)取得量測點的位置與法線方向,再進一步轉換成空間中機器人末端位置與姿態。

表一:CAM/CAD-based機器人編程技術分類(source:PMC)

|

機器人編程技術

|

CAD-based技術

|

機器人教導盒

|

CAM+離線編程軟體

|

|

適用機型

|

支援多機器人及客製化

|

單一廠牌機器人應用

|

支援多機器人

|

|

模擬功能

|

匯入CAD可進行模擬,路徑可簡易生成

|

無法匯入環境圖檔,只能模擬機器人動作

|

需先使用CAM軟體生成路徑,再用離線編程軟體進行模擬

|

工研院離線模擬編程軟體EzSim 結合SmithOS加快產品開發

隨著AI人工智慧機器人市場正快速成長,根據Global Information的市調顯示,預計到2028年將以29.9%的複合年成長率成長至443億美元,商機可期。經濟部技術司近4年也透過科技專案,研發機器人關鍵技術,將AI結合機器人控制協作、模擬感知及整合多元加工製造經驗,協助台灣製造業升級轉型智慧製造。除了製造業領域應用外,未來更可廣泛應用於服務業領域,為日常生活帶來更多便利和創新。

工研院也自2014年開發虛實整合工業型機器人離線模擬編程軟體EzSim,於2016年導入機器人系統,便支援多種加工模式,讓使用者可自動生成機器人加工路徑,包括:機器人夾持工具(Tool in hand)、抓取工件(Part in hand)和使用者快速教點(Fast teaching),大幅減少教導時間。

以6步驟完成機器人路徑計算模擬及路徑參數最佳化、搭載感測器實現製程品質要求,避免發生設備碰撞、機器人極限與奇異點;結合實時世界中的核心控制軟體SmithOS,深化機器人單元的自主智慧程度,已打造台灣首套自製水五金研磨機器人自動化產線。讓使用者可簡單導入工件CAD檔案,使用路徑生成功能,可在軟體內進行模擬,並可輸出成機器人語言。

由EzSim軟體產生工件研磨路徑和補償實際環境端研磨設備空間資訊,藉此提高產品導入效率。並利用CAD/CAM進行產品輔助設計及產線模擬時,經由客戶端過去生產及設計經驗,協助設計人員進行新產品製程開發,提供設計人員在選擇不同材料、製程與設備的合適性。

CAD/CAM編程設計演進 為AI自動生成路徑築基

| 圖四 : 未來機器人甚至已不需編寫程式,而是透過AR裝置,串聯虛擬與真實世界機器的「EASY To Teach」協助業者解決跨廠牌、遠距及縮短現實環境教導差異性(攝影:陳念舜) |

|

值得一提的是,在今年鴻海科技日中,該公司已特別在智慧製造展區中,首度公開亮相雙臂去毛刺機器人Deburr X Robot,則是由鴻海的戰略合作夥伴思靈所打造的自動化機器人。可模仿人類為消費電子產品去毛刺時的動作,具備設備架設調試速度快、打磨點位配合靈活與重複利用率高的特點,可滿足不同夾位、不同材質物料去除毛刺的需求。

Deburr X Robot 雙臂操作還可簡化機台設計,且工具狀態在線監測,可保證生產消費電子設備時打磨的品質,並具備基於深度學習的毛刺識別能力,且通用人工智慧數據採集平台,可實現去毛刺等技能普及。

未來機器人甚至已不需編寫程式,而是透過AR(擴增實境)裝置,串聯虛擬與真實世界機器的「EASY To Teach」,由PMC打造機器人MR輔助高效生產解決方案,協助業者解決跨廠牌、遠距及縮短現實環境教導差異性;以可視化與即時回饋縮短教導訓練時間,並減少操作錯誤與撞機風險,為企業所面臨產品多工序需求,提供靈活且高效的機器人生產解決方案。未來還可應用在創博、台達、UR等不同廠牌機器人,實現虛實整合控制的創新變革。