若要評選哪一項才是2013年全年度最具代表性的技術議題,相信被「經濟學人」雜誌喻為是觸發第三次工業革命之一的3D列印便是最佳的不二人選。日前Gartner公佈了一份針對2014年前十大策略性科技趨勢的看法報告,3D列印再次獲選入榜。3D列印不僅在市場掀起一波產業革命,也進而帶動自造者運動,更讓遠在美國的白宮主人歐巴馬深深為之著迷。

即便3D列印慘遭鴻海董事長郭台銘的無情對待,並重炮發表「3D列印只是噱頭,若成工業革命,郭字倒著寫!」的言論。不過,看在金寶董事長許勝雄眼裡,可是絲毫不減3D列印的發展潛力,依舊信心十足地表示,「我比較相信歐巴馬,因為他是美國總統!」旗下新金寶集團三緯科技不僅趕在去年聖誕節前,推出自主品牌平價3D印表機搶搭3D列印熱潮,更誓言將在3年內3D印表機全球出貨量上看100萬台,希望領先全球龍頭MakerBot,成為全球3D列印市場龍頭。

RP?積層製造?傻傻分不清楚?

Chris Anderson在自造者時代一書中曾提到,人人製造的概念,即是將實體與數位雙向整合而成的新思維,而3D列印技術將徹底改變以往的製造模式。究竟3D列印是憑藉著何等的魅力以及潛力,吸引著政治領袖與企業大老紛紛相挺?實威國際副總經理彭聖介表示,所謂的3D列印,指的是過去所稱的快速原型系統(Rapid Prototyping, RP),以及所謂的積層製造(Additive Manufacturing, AM),抑或是大陸所說的加法製造。

傳統製造的加工過程運用的是減法(包含切削、鑽鑿、研磨和剉修)製造,而3D列印則是加法製造,透過一層一層堆疊接合成形,不僅能夠克服傳統減法製造無法透過加工完成幾何形狀的限制,更能印製出自由形狀的立體物件。工研院積層製造與雷射應用中心總監曾文鵬表示,過去大家普遍把積層製造統稱為Rapid Prototyping,其實這項技術在1980年初時就已開始,截至目前已經發展好幾十年,被視為是近20年來製造領域的一個重大成果,直到近期3D列印議題興起才又被提及出來。

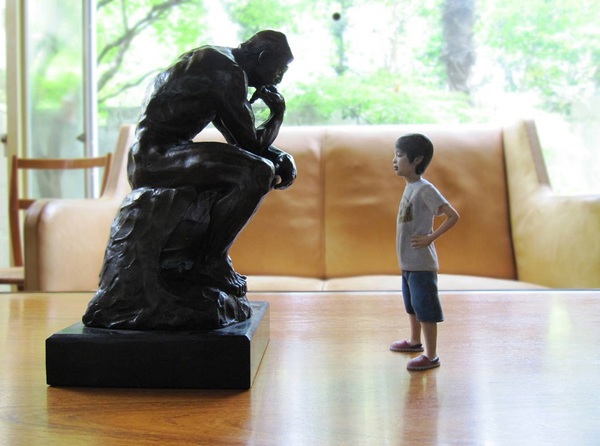

| 圖一 : 3D列印能夠克服傳統減法製造無法透過加工完成幾何形狀的限制,印製出自由形狀的立體物件。(Source: cdn.techinasia.com) |

|

之所以被稱為Rapid Prototyping,主要是製作任一立體物件或是開製任一模具,都可以透過Rapid Prototyping並使用塑膠之類的列印材料,將物件印製出來。曾文鵬表示,3D列印象徵第三次工業革命的開始,以往產品設計都是採用減法製造,將一整塊金屬逐次切削成形,但隨著採用加法製造的3D列印時代來臨,將一舉改變傳統的生產製造模式。

加法製造終將取代減法製造?!

「如果單一客製化的物件透過傳統的減法製造生產,說穿了並沒有任何效益,」曾文鵬指出,由於傳統的減法製造有其技術限制,往往會發生設計人員將立體物件設計圖繪製完成後,在製造端卻發生無法成功列印的狀況,設計人員必須更改原先的設計,使得輸出的效果也隨之大打折扣。「透過積層製造將3D立體圖型切成2D平面圖型,可以讓原先相當複雜的立體物件成功列印出來,就算是球中球這類複雜的立體物件,也都能夠透過積層製造列印出來!」他說。

積層製造與早期的RP技術相比,不僅可以應用更多元的列印材料,在精度與強度方面的實用性也不斷提升。曾文鵬表示,新一代的雷射金屬積層製造技術不再是只能用來生產觀賞用的模型,而是能夠直接使用的新興製造技術。不過,3D列印雖然具有客製化、少量製造等特性,但不是要用來取代傳統的減法製造,而是要輔助補強傳統減法製造所不能及的工法。

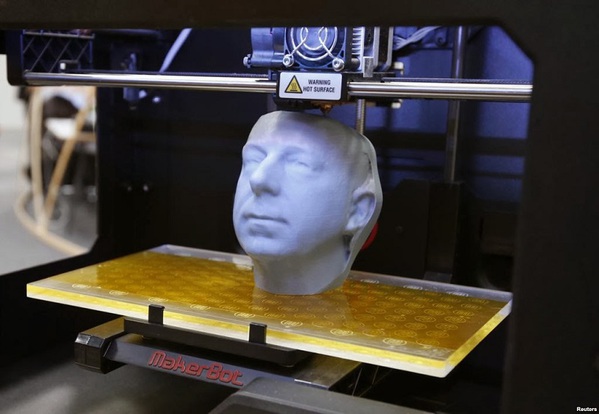

| 圖二 : 積層製造與RP技術相比,可以應用更多元的列印材料,在精度與強度方面也持續提升。(source: bp.blogspot.com) |

|

台灣科技大學工學院院長鄭正元教授表示,以往汽車製造商想將舊款車種停產,還是必須庫存非常多的備品零件因應客戶維修之所需,主要的原因在於傳統的製造技術無法立即當地生產單一零件。有了3D列印,未來只需將每一個汽車零件的數位設計檔案儲存到維修中心的線上資料庫,當客戶想更換哪一組零件,維修技師就能直接當場列印輸出,有效減少汽車業者零件庫存水位。

除了汽車產業能夠利用3D列印直接印製汽車備品零件之外,在外太空同樣看得到3D列印的蹤跡。美國NASA也在前些時間設立了一間名為的Made in Space(在太空製造)公司,讓太空人前往太空時,只需攜帶一台3D印表機以及可食用的3D列印材料,透過3D列印技術,太空人隨時都可以透過3D印表機列印出各種食物。

此外,就連太空船發生零件故障狀況時亦同樣受用,地面航空站人員地面只需將受損零件的立體設計檔案發送到太空船,太空人便可直接透過3D印表機將零件列印出來,即時完成零件更換作業,進而實現遠端生產製造的概念。

DDM改變工業製造生產模式

3D列印技術之所以成為第三次工業革命的重要表率,主要是3D列印能夠更簡明清楚地解釋直接數位製造(Direct Digital Manufacture,DDM)的真諦。鄭正元表示,直接數位製造,它不僅正改變傳統工業製造的生產模式,也正重塑銷售者、生產者、消費者三方之間的產銷關係。他進一步解釋,直接數位製造應該涵蓋工業用的大量生產製造與自己生產製造兩大層面,既然強調Manufacture就不應該只是單純消費性的行為,而必須是要產生附加價值,能夠讓自己帶來利潤(實質的金錢收入)。

| 圖三 : 航空和汽車製造業者正朝向直接數位製造的方向發展。(Source: www.crptechnology.eu) |

|

畢竟所謂消費性的行為,指的是不考慮成本,且無銷售行為(例如,當家裡面有一個零件壞掉,自己透過3D印表機列印製造,進而替換使用,則屬消費性的行為)。鄭正元進一步解釋,關鍵在於想要透過列印出來的物件進而銷售賺錢,並且有商業行為的考量,這樣才可算是自造。因此,直接數位製造就必須要有實體的產生,且必須產生經濟利益,進而販售與行銷獲取實質利潤。

「直接數位製造將成為全球製造業的未來的主角,」Stratasys執行長芮斯David Reis說道,3D列印應用正從設計端擴大到製造端,協助製造商可以從傳統製造技術的限制藩籬中獲得釋放。透過直接數位製造,能夠以更快、更精簡且更聰明的方法,製造出能夠直接銷售和使用的產品、零件與工具。

台灣的機會與挑戰

雖然台灣研發3D列印設備時程遠比歐美國家來的晚,使得在研發3D列印設備時很容易觸及侵犯到國外廠商專利技術的風險。對此,曾文鵬表示,台灣在3D列印設備錯失研發先機,不過在研發高階金屬積層列印設備仍有機會,截至目前,國內已有多家廠商投入高階列印機種研發。此外,為了加快台灣3D列印與製造產業發展,工研院在南台灣打造雷射光谷,成立採用金屬雷射積層製造的試量產工場。

曾文鵬表示,看好台灣產業對高階3D成型服務的需求,工研院在去年7月引進造價3千萬台幣的日本松浦機械CNC與積層製造複合設備,為的就是要讓所有想透過3D列印研發高度精密的醫材設備、開發創新文創產品等廠商們,都可以經由試量產工場來實現夢想。曾文鵬進一步表示,該部複合設備與傳統CNC加工相比,不僅無需電極製造及放電加工的製程,更能大幅縮短製造與模具成型時間。

至於在專利技術布局方面,鄭正元則表示,即便3D列印相關專利技術陸續過期,裡頭看似展露契機曙光,但卻非如此簡單。即便台灣是生產製造2D印表機數量最大國,但並未擁有2D印表機的自主品牌,也未掌握重要關鍵零組件,因此只能為日本或是美國印表機品牌業者代工生產。至於在3D印表機方面,相關技術專利與關鍵零組件同樣掌握在國外3D印表機廠商手中。

鄭正元解釋,由於3D列印相關專利技術有其延續性,以FDM現有的核心專利來看,ABS熱塑性塑膠材料經過加熱後成為半熔融狀態,並藉由專利噴頭擠出後沉澱堆積在每一層薄片上,但如果想要在封閉空間維持固定溫度,讓每一層薄片能夠接合起來,就又會連結到另外一項專利,專利與專利之間環環相扣。台灣想要放眼3D印表機,未來仍不排除依舊是走向OEM代工模式。

曾文鵬表示,國內目前欠缺3D列印應用加值服務與耐高溫、高硬度的列印材料,使得積層製造模具相關應用仍面臨不少考驗與挑戰。台灣若想成功擠身3D列印產業,相關加值應用服務會是較佳的選擇。以醫療設備業者而言,應積極投入積層製造相關技術,而非著墨在創新列印材料與設備研發。此外,大型企業也不能輕忽3D列印的隱含的潛在實力,應以Open Mind的心態面對此波製造新潮流。