油空壓設備大多都是應用在屬於模切沖壓加工上,由於加工成型大多是需要藉由成型模具的配合,但是因為期望透過感測器,獲得模具內的材料變化是相當困難的一件事,再加上開發這一方面的感測器難度也相當高,因此使得油空壓設備要導入IoT、智慧化或工業4.0的環境,和其他工具機或加工生產設備都要來得慢。

另一方面,為沖壓加工是透過模具,而完成成形的特性,即便是在前一波的自動化趨勢中,進步速度都顯得比較緩慢,使得油空壓應用的模切沖壓加工設備,在自我效能提升上相當不容易。

反觀,工具機或是鈑金等設備,因為加工品生產的過程中,是在材料外部進行加工,相對應的導入IoT或智慧化機制時,基本上相當容易對設備本身、加工零組件、加工品料件等部分,透過感測器的作動來進行收集資料、分析和預測,因此重點就會落在感測器的開發,而與加工設備沒有太直接性的關係。所以無論在智慧化、網路化等方面,進展的速度相當的快速。

油空壓加工設備不斷面對生產環境改變,而需要提升技術

油空壓技術是機械設備中發展速度最快的技術之一,透過油壓缸和氣壓機制的驅動,來對加工品進行沖壓或模切時,能夠實現加工軸快速下降、沖、切、快速上升停止的重複性工作動作。

另外,包括鑄造、鍛壓、焊接、熱處理等設備的生產作業環境極為惡劣,溫度高、粉塵多、濕度大、有腐蝕性氣體、振動雜訊大。因此要求機器要有良好的適應性、可靠性和維護性。因此在鍛造機、液壓機、折彎機、剪切機等壓力加工設備中,主要利用油空壓傳動傳遞力較大、便於壓力調節控制和過載保護的特點,進行下料、成形加工等作業。

同時在造型機及澆鑄機、焊接機、淬火機等鑄造、焊接及熱處理機器設備中,還是也可以透過油空壓技術便於無級調速和遠距離遙控作業等,進行造型及鑄型輸送與澆鑄、高溫零件抓取等作業,以減輕勞動者勞動強度、避免和減少熱輻射和 有害氣體對人身的侵襲並提高生產率。

雖然近年來,油空壓模切沖壓設備在提高行程次數的快速性技術、提高工作精度的主動抗偏技術、改善工作特性和降低工作雜訊的沖裁減震技術、降低安裝功率 的節能混合傳動技術,以及多壓力點同步技術和滑塊位置與傳送的數控調節技術等方面進步很快,使得過去油空壓機與機械壓力機對比中的缺點已經接近消失。

但是另一方面,傳統的油空壓模切沖壓設備,在技術性能、加工品質保證和可靠性以及運轉經濟性方面,已經越來越不適應現代大規模、高精度、自動化、智慧化的生產的需求。

| 圖1 : 在極為惡劣的生產作業環境中,油空壓設備有相當良好的適應性(source:Chicago White Metal Casting) |

|

就像以油壓傳動來說,優點動力能在液壓傳動裝置中平穩的傳動,由於液壓油液的壓縮量非常小,在通常壓力下可以認為不可壓縮,依靠油液的連續流動進行傳動。此外油液有吸振能力,在油路中還可以設置液壓緩衝裝置,因此不像機械機構因加工和裝配誤差會引起振動撞擊,使傳動十分平穩,便於實現頻繁的換向。因此廣泛地應用在要求傳動平穩的機械上,例如磨床幾乎全都採用了油壓的傳動。

不過,油空壓傳動也有缺點存在,油液壓元件製造精度要求較高,因此系統元件的技術更為嚴格以及裝配也比較困難,使得維護成本就相對地提高了。由於油壓傳動是以液壓油液為工作介質,所以一定會出現不可避免的要洩漏問題,同時油液也不是絕對不可壓縮的,因此不宜應用在傳動比較要求嚴格的場合,例如螺紋和齒輪加工機床的傳動系統。

另一方面,液壓油液會受到溫度的影響,因為液壓油的粘度隨溫度的改變而改變,故不宜在高溫或低溫的環境下工作。同時也不適宜進行遠距離輸送動力,這是由於採用油管傳輸壓力油,會造成壓力損失較大等的問題。此外,油中混入空氣易影響工作性能,當油液中混入空氣後,容易引起爬行、振動和雜訊,使系統的工作性能受到影響,發生故障時不易檢查和排除。

| 圖2 : 液壓油的粘度隨溫度的改變而改變,故不宜在高溫或低溫的環境下工作。(source:Northeast Hydraulics) |

|

加工需求的變革推動傳動技術的轉換

以模切沖壓的需求與技術層次來看,無異是很大一部分受到了汽車生產數量的影響,而汽車業者的需求與研發也反向扮演著模切沖壓設備技術的提升動力。

根據一份日本經濟產業省的預估報告,預計到2035年為止,全球汽車的銷售數量與金額變化,日本經濟產業省認為在2015年全球汽車的銷售數量為8000萬輛,而到了2025年將會有機會突破1億輛。而日本經濟產業省對於新世代汽車的各技術類型,包括傳統的汽、柴油車到混合動力車(HV)、電動車(EV)、燃料電池車(FCV)等新車銷售預估與政府目標,基於環境等問題和趨勢的考慮,日本政府期望在2030年時,包括混合動力車(HV)、電動車(EV)、燃料電池車(FCV)等地新世代動力車的銷售比例能夠超越傳統的汽、柴油車。而更強勢性的英國也跟隨著法國腳步,宣布在從2040年開始,將完全禁止銷售使用汽、柴油的新車。

| 圖3 : 汽車業者的需求與研發也推動模切沖壓設備技術的提升(source:Automotive Training Centre) |

|

這樣的趨勢變化,也將深深地影響了全球的模切沖壓產業與相關設備,包括模切沖壓業者、設備商、零件業、模具業等都將面臨巨大的改變。就引擎方面來說,過去並不需要太過於考慮車輛的生產數量,但是對於新世代的汽車來說,這就變成非常重要的一件事情,因為對於市場來看,接下來驅動技術在過渡動力車之前的這10~15年之間的汽、柴油新車就必須面臨非常多的生產挑戰,包括更進一步的提升品質、各個零件的輕量化、透過各種工法和製程來大幅度地降低各項零件成本等重要的課題。

傳統式油空壓沖壓模切設備面對難以進行加工的材料時,必需要進行各種調整和修正,甚至也有無法克服的情況,然而伺服沖壓模切設備,因為可以透過數值設定的方式,來對各種不同的材料進行加工,並且具有維持高準位生產品質和生產效率的優點。

就如前述,輕量化已經是汽車製造產業無法避免的問題,因此,需要使用質輕但又具有高張力結構的材料來生產各種車用零件。例如包括已經最基本的高張力鋼材,以及鋁、鈦、鎂等的合金,甚至更進一步的碳纖維強化塑鋼材料的加工,在面對這樣各種的加工材料下,已經無法再採用傳統式的沖壓模切設備,而必須改用具有更高控制能力的伺服沖壓模切設備。

因此面對這些各型各狀的要求下,並非很單純的將過去模切沖壓技術予以修改來應對就可以達到要求,而是必須透過伺服模切沖壓的能力,並且在設備中導入各種不同能力值的設計與技術,進而獲得一個革命創新性的加工技術。然後才能夠滿足來自於不只汽車產業,還包括各領域產業的產品效能提升要求。

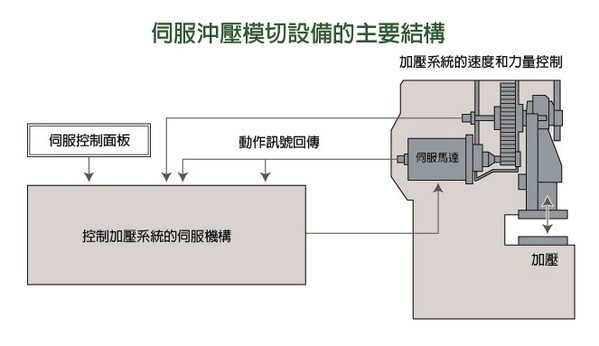

1990年代開始,日本就積極發展伺服傳動技術

最近,透過伺服馬達來驅動加壓機構的伺服沖壓模切設備不斷的被開發出來。在過去,沖壓模切設備對於有效及精準的控制加壓機構的速度和加壓次數,可以說是相當困難的一件事,對於這樣的困難點,自從1990年開始,機械式的伺服模切、沖壓技術開始發展以來,經過20多年的時間,已經可以透過CNC和伺服馬達來對加壓機構進行控制,進而完成更複雜的加壓要求。

| 圖4 : 伺服沖壓模切設備跟機械式油空壓傳動最大的差別就是利用馬達來進行驅動的動作。(source:KEYENCE) |

|

伺服沖壓模切設備跟機械式油空壓傳動最大的差別就是利用馬達來進行驅動的動作。這一方面的優點簡單來說就是環保和高效率,同時也相當容易導入IoT和智慧化,開發出新一代的沖壓模切加工設備。

因此,從1990年代開始,日本就積極的發展伺服沖壓模切加工設備的技術,此後一直領先全球其他業者,同時為了保有技術領先的優勢,日本在2007年,透過各大相關企業與學術單位結盟,成立了伺服沖床技術委員,除了提升伺服沖壓模切技術能力之外,更進一步的開發新材料和高精度加工技術。同時,更能夠透過數值設定的方式,來對加工過程中的速度和位置,加壓力量等的控制,而傳統機械式沖壓模切設備受限於設備結構,較難表示出多樣化的正弦曲線(sine curve)滑動動作。

10多年前,伺服模切沖壓設備剛開始推出的時候,設備的內部並沒有離合器(Clutch)和制動器(Brake),所以在維修上比較不困難,另一方面,雖然無謂的電力損失,而導致耗能較高,但是由於當時的電費也不貴,因此和傳統的氣壓、油壓等模切沖壓設備相比,顯得非常具有優勢性。

此外,和傳統的氣壓、油壓等機構設備相比之下,伺服沖壓模切系統更可以設定如前述各式各樣的滑動動作(Slide motion),這對於加工品進行各種尺寸精度,以及形狀精度都會有相當大的幫助性。

而具有油壓結構的伺服模切沖壓設備,更可以透過多軸的成形能力,來大幅度的減少加工程序。而機械式伺服模切沖壓設備,如果能再透過配合內置油壓缸(Cylinder)的載台(Die Set)的話,更是可以改善加工的各種工程,這些都是傳統模切沖壓設備難以透過再改善工法而得以完成的。

下死點精度已經能夠做到10微米

最早針對伺服傳動技術開發的用意是在,能夠透過設定移動(Motion)的能力,來達到提升加工品的精度,以及針對高張力鋼材等難以加工的材料,能夠擴充成品形狀的加工能力,而這些目標都是過去傳統結構下沖壓或模切設備難以達到的。直到今天,不同能力值得伺服模切、沖壓等設備陸續被開發出來,藉以進行各種不同精度、加工材要求的加工作業。

例如,使用高複雜度模具來對板材進行沖壓加工時,加壓的速度是有一定的要求性,如果某部分出現加壓力量過大時,就會出現加工物表面焦損的現象。因此,在以前的沖壓設備對於沖壓速度的控制相當謹慎,深怕一不小心就會對加工物造成損傷,而導致降低生產效率。這樣一來,無論是良率或生產效率都能夠達到最高的期望值。

對於像這樣的問題,可透過設定控制的伺服沖壓設備,沖壓機構在初始與行進中時,都可以在高速度下進行動作,等到快接近下死點(加壓的最下點)時,透過置動器來快速降低下降速度,而不至於對加工品造成影響。目前高階的伺服模切沖壓設備的下死點精度已經能夠做到10微米的程度,甚至如果再多加努力的話,下死點的精度達到1微米也不是不可能的事情。

對於讓沖壓模切加工設備透過伺服馬達的技術架構下,達到提升加工速度的目標,日本業者運用伺服沖壓模切加工設備具有可控制設定的滑動作動(Slide motion)的特性,將沖壓運動變速,發現盒狀引伸加工時,不僅能增加引伸高度,也提升了加工速度,也就是產能提高。此外,在加工軸下降速度的控制設定中,透過單次下降運動中,進行多次停頓下,發現了可有效降低加工材料承受應力、材料變形量獲得分散後,改善了盒狀深引伸的不良率問題。

後來更進一步的,在載台(Die Set)內置油壓缸(Cylinder)的設備組合結構下,各種多重作動加工的功能也被開發出來。例如在過去必須透過數道加工程序的轉移式壓機(Transfer Press)來完成各種新創意下所設計的結構模具,現在利用多軸的油壓伺服模切、沖壓就可以在單一製程下來完成。而這些等等的加工設備技術進步,也推動著提升各種加工精度與加工能力。

導入IoT和智慧化時不可或缺的感測器

因為透過IoT和智慧化的導入,可以讓沖壓模切加工設備的生產過程達到可視化,再加上加工數據的收集、以及不可或缺管理軟體,可以讓伺服沖壓模切加工設備獲得最佳的機械設計參考、提高加工品的精度、增加生產速度和延長模具的壽命,最終達到能夠對難以成型材料進行加工,而產出最佳生產模式。當然,這並不只是對伺服沖壓模切加工設備而言,這也是工業4.0、IoT為製造業帶來的生產願景。

以伺服沖壓加工為例,期望透過IoT的智慧化獲得更大的效益,就必須強化四大方面的訊息,包括材料、制動器、感測器及電腦。沖壓加工進行時,在經由制動器推動沖頭使材料成形時,材料的變化可以透過感測器獲得各項數據,再將數據傳送到電腦,計算出下一步的最佳沖壓力量後,就將相關數據回傳給制動器來進行下一次的沖壓加工。所以,感測器的存在就顯得非常關鍵和重要。

因此為了要讓伺服沖壓模切加工設備透過運用感應技術、IoT使工程智慧化,以及用數位生產技術、大數據提升生產系統等,必須在感測器上開發出更為適用的能力,除了為了放進模具中而必須縮小體積之外,非接觸感應技術與可追蹤性也是開發重點。

| 圖5 : 為了放進模具中感測器除了必須縮小體積之外,非接觸感應技術與可追蹤性也是開發重點。(source:Focus Technology) |

|

例如對材料進行沖壓加工時,就有學者就對壓邊力與沖壓速度進行了研究,以及軟體模擬的驗證。壓邊力的控制主要是防止板材的法蘭面出現皺紋,而控制沖壓速度則是要避免板材的破裂。

發現到在進行沖壓模擬時,可以透過伺服沖壓設備的特性,再搭配對滑動作動進行設定,在多次即時的調整製程沖壓力量後,就可以找出順利通過起皺區域以及破裂區域的沖壓曲線,來達到無皺褶、無破裂的沖壓加工品。另一方面,也進行模擬壓邊力的分割,將壓邊面(Blank holder)切割成100個,對這100個壓邊塊設定成個別不同的壓力,這樣一來也能做出複雜形狀的沖壓加工品。

期望完成這些設定與失敗預防,都仍舊需要來自感測器的數據蒐集與協助,因此,感應器的開發已經是眼下相當重要的工作,因為透過感測器收集這些數據之後,可以更加準確的設定加工條件而提升正整體的生產效能。

不過,即使已經知道研發感測器的重要,但是到目前為止,日本在沖壓模切設備用的感應器研發上仍舊非常少,除了感測器本體的研發困難度不低外,還有一部分的原因是,來自於使用沖壓模切設備的工廠不願意提供加工過程的參數或數據,這使得感測器研發業者,在應用條件技術的開發上更無從下手,不過為了達到IoT與智慧化時代,感應器方面的布局仍是必須努力的方向。

**刊頭圖片來源:Northeast Hydraulics