隨著印刷技術日新月異,幾乎可應用於各種材質表面上,並且將圖樣印製於不規則的曲面上,而表面材質包羅萬象,如塑膠、金屬、玻璃、陶瓷、皮革、膠木等,除此之外,也能夠施作於較小表面或體積的物品上。

工業自動化時代來臨,讓機器自動化成功地與移印技術結合,取代傳統方式由人力放置承印物的步驟,因此,大幅地降低了因人力疲乏所致的誤差及損失。機器視覺系統在移印自動化的過程中,扮演著不可或缺的角色;The Imaging Source相機與移印廠商合作,為移印自動化尋出最佳解決方案。

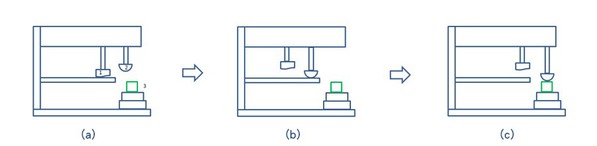

基本移印過程

移印的基本配備為墨杯/墨水匣、鋼版、矽膠移印頭,而移印的過程是先將油墨滿鋪蓋於鋼版上,並以刮墨刀將多餘的油墨刮除,再由矽膠移印頭將油墨沾起圖樣,接著印製於承印物上。

| 圖1 : 基本移印過程及配備 (a)墨水匣/墨杯 (b)矽膠移印頭 (c)承印物。 |

|

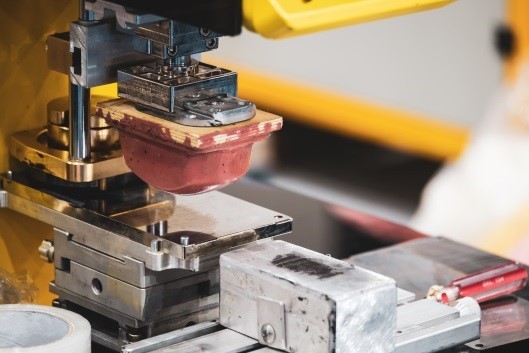

| 圖2 : 矽膠移印頭沾起圖樣,將圖樣移印於承印物表面上。 |

|

以往的移印內容簡單且需求較少,藉由人力放置承印物至移印台上,再由人力取下成品。然而,日趨複雜且多色的印刷圖樣,需要較為繁雜的程序來完成,單純使用單色機台搭配人力通常耗時且效率不彰。

經過不斷地研發,結合專用的機構設計及機器視覺系統,越來越多製造廠能夠提供多色移印機,而移印程序也更趨自動化,解決了因肉眼人力限制而產生的瓶頸。

機器視覺與移印自動化

鑒於人工定位容易失準與精度上的限制,導致許多成品上的圖樣出現誤差值過大而呈現歪斜的情況,中國一家移印廠商尋求機器視覺作為解決方案,與The Imaging Source團隊合作,透過架設工業相機於移印機台上,精確地將承印物自動定位,結合後端軟體系統,解決印刷圖樣偏移的情況,同時,也讓自動化生產過程更加順暢、提升產能效益。

圓盤式移印自動化流程

在此合作案中,移印廠商受客戶委託針對大量的金屬零件進行多色印刷,而在設計多色移印機台結構及功能上,則需要裝配數個移印頭,運用圓盤軌道式的移印技術,進行連續印刷而增進產能。

金屬零件經由自動進出料裝置被輸送至圓盤上,透過8台相機擷取影像再由後端軟體進行定位,由矽膠移印頭印刷圖樣,最終,成品沿著圓盤導入成品區。

| 圖3 : 圓盤軌道將數個移印頭連貫成線,使多色移印及自動化程序順暢地執行。 |

|

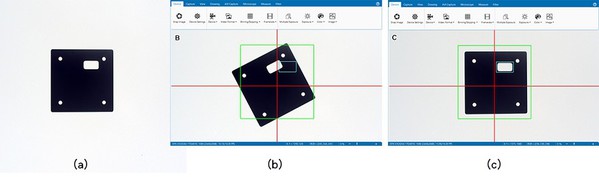

移印機上的定位

機構設計將相機裝置於圓盤軌道周圍,進行影像的擷取與定位,圓盤上則裝設有轉向定位的機關,可將承印物固定位置,由操作員預先在電腦上設定金屬零件的標準承印位置,再結合移印機構系統設定,使整台移印機能在按下開關及完成基礎設定後,便可全程自動運行。

出機印刷前,透過工業相機測量座標值來定位,測量誤差值為+-0.05mm左右(依據產業,較為精密產品誤差值須維持在更小區間),若金屬零件偏移跑位,後端軟體將控制機械操作將金屬零件位置校正,接著進行移印。

| 圖4 : 移印機上的定位:(a)金屬零件透過相機擷取影像、測量座標值及定位(此案測量誤差值設為+-0.05mm);(b)移印過程中金屬零件跑位;(c)後端軟體控制機械進行金屬零件位置校正,以便進行移印。 |

|

GigE相機整合於移印機台

此案中金屬承印物的體積相當小巧且移印圖樣精細,又由於移印機台圓盤軌道範圍不大,每個矽膠移印頭的間隔距離小,需在短時間內進行定位校正,而The Imaging Source DMK 33GP031 GigE相機精巧堅固的工業設計,可輕鬆地安裝於局限的空間中,其GigE傳輸介面穩定且快速,可即時傳送影像至後端電腦軟體進行分析判斷,完全符合機台系統需求,能夠無縫地與移印機台整合運行。

| 圖5 : The Imaging Source DMK 33GP031 GigE相機 |

|

The Imaging Source DMK 33GP031 GigE相機,完全符合高速、高解析度和高畫質影像的需求,並已廣泛運用於顯微應用、工業自動化、品質檢測、物流、醫學、科學等領域。

印刷技術自動化未來展望

機器視覺在移印機台上的應用加速了生產效能,提高設備精度,解決人力限制並降低人工成本,未來將可與整個工廠的生產鏈配套,使製造、組裝及其他生產程序完美結合,可望朝工業自動化持續地躍進。