純電動汽車(BEV)有嚴重的重量問題,但這種問題 Weight Watchers 無法解決。

許多純電動汽車比內燃機汽車(ICE)重33%。美國國家運輸安全委員會主席指出:「福特 F-150 Lightning比非電動版本重2000到3000磅。」另外,美國國家經濟研究局(National Bureau of Economic Research)發現,車輛每增加 1,000 磅,事故死亡風險就會增加約 47%。

因此,汽車 OEM 廠商在嘗試設計續航里程更長、安全性更高和電子內容更多的純電動汽車時,面臨嚴峻的限制條件。這是該產業有史以來面臨的最嚴峻研發挑戰之一。

儘管面臨巨大的挑戰,但如果電動汽車中的傳統超重供電網路(PDN)被 48V 區域架構取代,其中48V母線取代原有 12V 系統,則可減少 OEM 廠商、消費者和立法者的這些擔憂。部署由高密度電源模組支援的區域架構,將以3種方式減輕重量。這種新架構將實現從粗線束到細線束的過渡,可將線束重量減少 85%。此外,低壓輔助電池可拆除並使用電源模組進行虛擬化,從而可完全消除電池重量。最後,使用電源模組進行PDN升級,可最佳化熱管理系統,從而將其重量減少 33%。

因此,採用分散式架構替代傳統集中式架構,可顯著減輕重量,還可提高整體電力系統效率。

對於純電動汽車而言,採用 48V是期盼已久的明顯改進

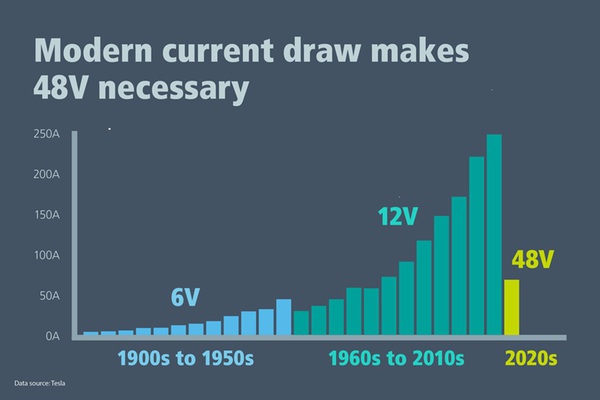

在每個設計週期,新車都會增加安全、保全和自動駕駛等新電子產品。每個額外的功能都會增加功耗,使用固定標準化電池已轉化為電流的指數級成長。從電流趨勢來看(圖一),集中式架構 PDN 是不可持續的。要恢復可持續電流位準並最大限度減少線束重量的同時,滿足不斷成長的電力需求,唯一的方法就是使用區域架構將工作電壓提高至 48V。

| 圖一 : 轉換為 48V 系統,會將車輛總電流從 250A 以上降至 75A 以下,不會影響車輛電氣效能。 |

|

自 1908 年以來,隨著汽車電子設備的增加,汽車電流需求已呈指數級成長。20 世紀 60 年代,OEM 廠商將電壓從 6V 提高到 12V,導致電流在 60 年首次減少。儘管現在需要更大的電流,但大多數 OEM 廠商仍然使用 12V 母線。2023 年,特斯拉成為首家宣佈在整個汽車中全面採用 48V 母線的 OEM 廠商,這將大大降低電流需求。

目前的純電動汽車由主高壓電池(通常為 400V 或 800V)供電,不僅需要為電動牽引馬達供電,而且還需要為大量低壓負載供電,如空調、加熱座椅和資訊娛樂系統等。PDN會將高壓降至48V及12V輔助電池電壓,為這些子系統供電。

根據歐姆定律,轉而採用48V分散式架構將帶來一個機會:功率=電流x 電壓

功率輸出相同時,12V電源需要的電流是 48V 電源的四倍。因此,12V導線一般也比48V導線粗四倍。

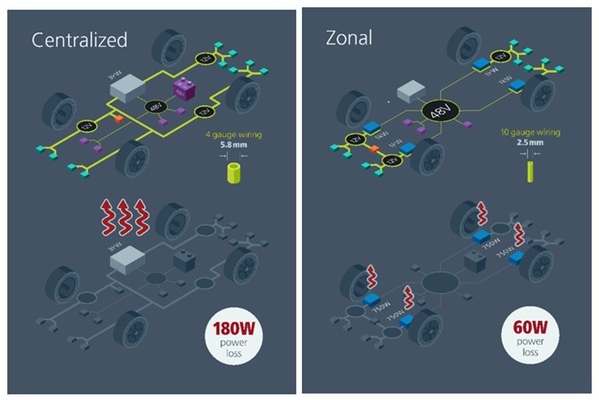

| 圖二 : 當今汽車有兩種不同的 PDN:12V 集中式架構和快速發展的48V分散式架構。前者採用12V粗線束,後者採用 48V 細線束,細線束重量更輕,減少了熱損耗,而且將電流降至 1/4。 |

|

終結12V 集中式架構

自20世紀60年代以來,12V集中式系統一直是汽車使用的傳統電源架構。該架構由一個龐大的銀盒外殼組成,其中包含一系列分立式元件,例如所有將高壓(HV)轉換成48V至12V的 DC-DC轉換器等。這個系統需要使用粗重的導線將12V電流傳輸至負載點。此外,由於傳統的 DC-DC轉換效率低,這種集中式電源系統會從銀盒產生大量熱量,通常需要密集的液冷,這會增加更多的重量。

要過渡到48V,可在端點位置使用高密度電源模組,以便在負載點高效轉換為12V。這使OEM廠商能夠隨著時間的推移,高度靈活地逐漸將12V負載器件過渡到48V。這有助於在對系統架構干擾最小的情況下,快速實現使用 48V的優勢。

48V分散式架構降低熱損耗、減少電流

新穎的48V分散式架構系統利用歐姆定律,其中DC-DC轉換發生在更靠近負載點的位置,而不是在中央銀盒(Silver Box)內完成。在該方案中,高壓至48V的轉換有助於將安全的48V用作整個車輛的母線電壓。48V至12V的轉換在負載點位置進行。透過 48V 而非 12V 傳輸電流,導線可以更細、更輕,很明顯,成本也會更低(圖二)。這種更細、更靈活的導線也更容易在車內佈局。此外,這種方法可將與DC-DC轉換器有關的熱損耗均勻地分佈在整個車上,從而可使用安裝在底盤上的熱傳導及空氣對流散熱系統的潛能。

檢視減少的重量

48V分散式架構不僅可更加支援純電動汽車日益成長的動力需求,同時還可採用 3 種方法減輕汽車重量。

1.線束:重量銳減約 85%

升級到48V分區架構,意味著傳統的273克/公尺的12V、4號電線將被27克/公尺的48V、10 號電線取代。這可減輕大約 85% 的導線重量。

2.輔助蓄電池取消:重量減少~100%

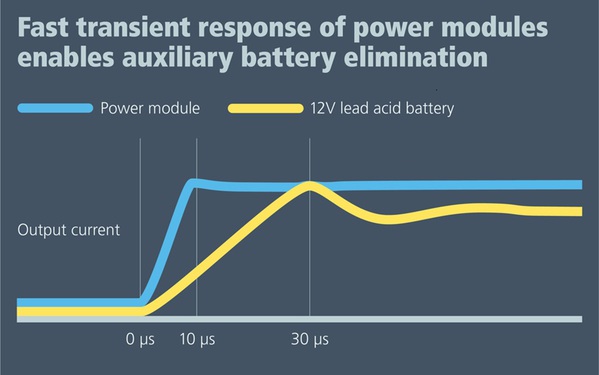

| 圖三 : 電源模組可實現比 12V 鉛酸電池更快的暫態響應,從而建立虛擬電池,可取代傳統的笨重 12V 電池。 |

|

電源模組的分散式架構可加速 DC-DC 轉換器的暫態響應,從而建立虛擬電池。因此,12V/48V分散式電源模組不僅可複製 12/48V 低壓電池的特徵,同時完全消除了實體 12V 電池,減輕了100%的重量。

3.電源系統最佳化:重量減輕約 33%

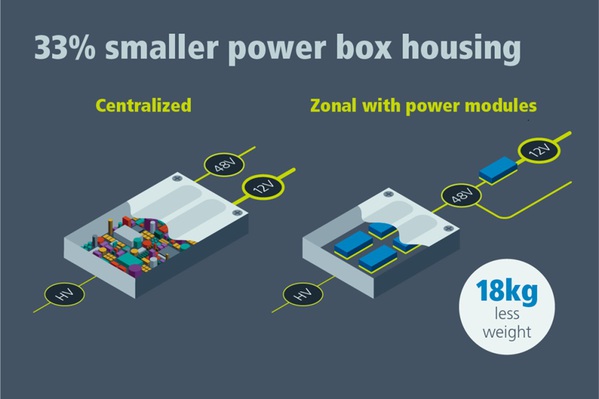

| 圖四 : 使用電源模組和分散式架構時,可縮小集中式外殼,因為在 48V 轉換為 12V 負載的端點可以更有效率地散熱。 |

|

用區域系統取代集中式系統,可將48V至12V電源轉換從銀盒移至負載點。改進後採用高密度電源模組提供48V輸出的電源系統盒將縮小達33%。因此,外殼重量可減輕多達三分之一 (33%)。

在傳統12V集中式系統中,分立式元件會在其銀盒外殼內產生環境高溫。採用高密度電源模組的電源系統盒產生的熱量較少,而且負載點模組可在底盤上進行高效的通風散熱。這些改進可使液冷系統瘦身 7%。

OEM廠商可使用分散式架構獲得各種優勢。請考慮減輕重量對增加行駛里程的影響。當車輛越重,能耗就越大,行駛里程也就越短。然而如果將其用來增加電池尺寸,額外的重量就可降低對續航里程的影響。額外的電池提供更多的能量儲存,可增加續航里程。

在Vicor的研究之一,高密度電源模組支援的分佈架構可將車輛重量減輕40磅。在該重量被 40 磅的電池所取代時,在不增加淨重的情況下,電動汽車的行駛里程每年可增加4000英里。這一點非常重要,根據美國聯邦公路管理局2023年的資料顯示,美國人平均每年開車的行駛里程為 14,263 英里。因此,使用48V分散式架構可減少每年30%的充電時間,並增加車輛一次充電的行駛里程。

以創新消除重量疑慮

電動汽車超重,這種趨勢既不能持續,也不利於電動汽車的整體發展。採用傳統銀盒和分立式元件的 12V 集中式架構需要升級到 48V 分散式架構,以最佳化電動汽車的供電網路和散熱管理系統。分散式架構可將每年的行駛里程增加 4000 英里,也可用於實現額外的安全或電子功能。

最高效的區域架構在負載點使用小型輕量級轉換器。高效的高功率密度模組是 48V 至 12V 轉換的最佳選擇。鑒於目前複雜的汽車電力電子產品,OEM廠商不僅需要創造性地減輕重量,同時還需要提高效能。此外,小巧精巧的電源模組也是 48V 區域架構顯而易見的選擇及合理補充,48V 區域架構是汽車產業供電網路的未來。

(本文作者Noa Margolin為Vicor 公司研發工程師)