不少產業的檢測方式已從土法煉鋼的人工檢測走向自動光學檢測AOI(Automated Optical Inspection),因為AI尖端技術大幅躍進,AOI在原有的基礎下搭載AI優勢,發展出更為多元的AI+AOI智慧檢測應用及解決方案,降低人力、時間成本、失誤率之餘,也大幅提高產線效率與產品良率。

從傳統檢測到AOI再到AI+AOI,檢測技術與使用工具歷經幾次迭代。與傳統檢測相比,AOI使用高解析度攝影鏡頭搭配與時俱進的影像處理算法,透過機器視覺取代人力的雙眼、大腦及動作,可以快速、精準地檢測產品缺陷與異常,這些優勢的幕後功臣涉及自動化、電控、光學照明、視覺量測、影像處理、定位量測、感測等技術領域。

相較於傳統檢測,AOI最大的優勢在於自動化、高效率、高靈敏、高精度,以及非接觸性,有助節省成本、提高效率與安全性,而且AOI不需直接接觸檢測物,有助降低損壞風險,尤其適合大規模生產及表面缺陷檢測。

AOI的缺點包含投入成本較傳統檢測高、須累積一定的專業知識與技術能量才能確保檢測品質與精準度;被檢測物表面如果出現反射、不規則、不平坦等特殊狀況,可能影響檢測效果;某些檢測場景可能無法發揮AOI效能,如受檢測物內部結構及細部瑕疵檢測,必要時可能需要其他輔助檢測方法補強。舉例來說,傳統AOI檢測設備需要控制環境、光源及拍攝角度等條件,還要明確量測目標物特徵,同時需要藉由人工方式定義瑕疵樣本特徵,才有利於AOI篩檢,一旦面臨新的檢測物,多半需要重新設置AOI檢測流程,這部份相對耗時費工。

產量高、品管要求高的產線多半會使用AOI進行篩檢,如半導體產業、手機零組件、醫療器材等在意高良率、高單價的產線,面對這類產線,AOI不只可以肩負檢查、剔除瑕疵的角色,還可以成為資料蒐集者。透過AOI不斷累積的瑕疵數據,經過合理分析、歸納等流程,可以梳理成大數據資料庫,找出不良率發生原因。

眾所周知,深度學習(Deep Learning)與數據歸納分析是AI的強項,只要將產線的各項進出與瑕疵資料輸入系統,經過迭代就能分析影響良率的關鍵參數,直擊瑕疵肇因,甚至梳理出簡化製程的各項解決方案。未來,隨著AOI導入AI新興技術,AOI將逐步走向智慧自動光學檢測(Intelligent Automatic Optical Inspection)。

雙A合璧 智慧再升級

晟格科技指出,AOI在產業方面的應用已經越來越普遍,AOI搭配AI數據歸納分析,檢測效果更佳。就開發速度或演算速度來說,AI具有一定優勢,只要具備足夠的瑕疵樣品,AI可以快速學習、高效分析,2分鐘內就能學習100PCS 5M的NG照片,還可以產生原始碼加入系統程式中。即便產品受限於製程調整,AI也能快速學習、產生經驗參數。之後,累積各種NG經驗或調整演算法後,AI照樣可以快速學習,產生新的經驗參數,加入系統程式中。萬一產品成像較為模糊,AI還是可以透過學習更多照片找出瑕疵。

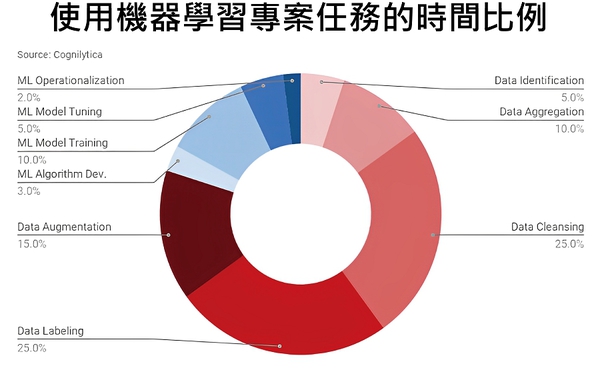

不過,AI不容易處理未知的瑕疵,運作時需要搭配較高的硬體要求,比方訓練模型,實際測試時也需要大量的運算資源,尤其AI訓練前的標示(Label)工作須花費較長時間。美國研究公司Cognilytica分析,AI用於標示 (Labeling)、清理(Cleaning)、調整參數(Augmenting)等處理資料的時間約占總時間長度的80%,即使可以使用標示工具及軟體,Labeling仍然是多數工程師花費最多時間的執行項目。

| 圖1 : 機器學習各項任務的時間百分比。(source:Cognilytica) |

|

即便如此,AOI與AI強強聯手仍是現階段智慧檢測的最佳解。工研院產科國際所執行產業技術基磐研究與知識服務計畫產業分析師黃仲宏指出,以AI深度學習技術進行AOI瑕疵檢測的優點在於,影像特徵萃取可以交由深層類神經網路透過訓練流程自動完成,相較於人工定義瑕疵特徵的傳統AOI技術,AI深度學習搭配AOI瑕疵檢測的應用範圍及彈性更大。比方PCB產業產品升級後,朝細線距、多層數等技術發展,AI技術有助加速製程及瑕疵檢驗。

此外,半導體製程持續微縮、奈米化,先進製程已朝多層堆疊發展,晶片體積只會更小、更省電、效能更強,在3D堆疊技術、異質封裝技術快速演進下,AOI同樣必須朝極精密檢測方向發展,因此,導入AI進行瑕疵檢測有其必要性,結合機器視覺與AI技術可以執行晶圓電路缺陷分析及電路瑕疵檢測,可大幅縮短檢測時間,提升晶圓產能與良率。

未來,隨著AI技術快速發展,AI+AOI帶動的智慧自動光學檢測或智慧影像辨識技術勢必形成新的智慧檢測風潮。AI深度學習與模型訓練不僅可以自主學習、快速上線,將人工檢測經驗模型化,還能利用演算法分析、判斷,形成資料庫,以便未來線上檢測之用,也能針對未知瑕疵進行主動識別、即時檢測,一旦發現良率下降,還能即時調整產線、設備與人力,避免浪費時間與人力,而AI模型輔助判斷有助降低對人工的依賴,同時分攤及降低檢驗員的工作量。簡單來說,AI+AOI智慧檢測至少可以發揮以下作用:

1.產品/物料智慧檢測

如檢測產品影像/物料資訊就能快速判斷產品/物料正確性,避免出錯;透過智慧目視檢測有助自動判斷產品外觀;結合影像資料可以劃分重點檢查區域。

2.優化影像智慧辨識

透過AI+AOI執行影像判讀,可以降低誤判率,減少二次人工目測檢驗所需成本,還能透過數位串流方式即時辨識各機台的生產狀況。

3.動作影像智慧分析

可以精準判斷作業步驟正確性以提升產品品質及製程效率。

4.數據智慧擷取

如讀取HMI資訊,藉此蒐集各項可視化數據,讓所有人員同步掌握系統、產

線狀況,還能監測異常警示、事後回溯。

5.整合數位工作流程

將圖文、數字等資訊轉換成機器可讀格式,有助整合工作/文件/數位流程,

提高效率、降低成本支出。

6.智慧安全防護

透過AI導入人臉辨識與影像監控等技術可以強化安全性,提升廠房管理效

率。

AI+AOI的應用場景與智慧解決方案

已有不少國內業者搶進AI+AOI應用領域或提出解決方案,甚至形成跨域檢測生態系。以晟格科技的轉盤型外觀檢查機來說,就具有高速高精密檢測、AI學習辨識能力、完整瑕疵標記及記錄功能,以及提供即時良率統計圖、機台操作權限管理等功能。

| 圖2 : 具有AI學習辨識能力的轉盤型檢查機。(source:晟格科技) |

|

ChatGPT等超大型AI模型的興起,帶動AI人工智慧的無窮想像。微軟(Microsoft)研究報告指出,AI模型的成長速度是GPU卡中DRAM成長速度的200倍,目前的AI運算硬體架構成長速度可能無法滿足新的AI應用需求,如此將提高AI建置成本。

群聯電子今年7月推出自主研發的AI人工智慧運算服務「aiDAPTIV+」有助降低建置成本,透過整合固態硬碟(SSD)的AI運算架構,將大型AI模型做結構性拆分,讓模型參數隨應用時間序列與SSD協同運行,在有限的GPU與DRAM資源下,有效降低AI硬體建構成本。aiDAPTIV+AOI光學檢測系統 (簡稱Phison aiDAPTIV+AOI服務)可以協助SMT工廠加速進入工業4.0,進一步提升檢測精準度,降低人力檢測的不穩定性。

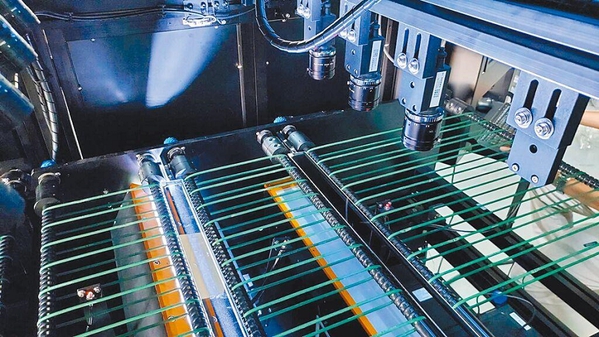

岳揚智控專攻成衣布料AI智慧驗布機,協助國內紡織業者數位轉型,近期打入車用光學板材AI-AOI檢驗設備供應鏈,與國內光學薄膜大廠技術合作,共同開發完成泛用型AI-AOI自動化In-Line線檢測設備,3秒即可完成一片450mm×450mm膜片檢測,瑕疵檢出率達95%,可直接串接現有生產線,用於擴散膜、增亮膜、複合膜、量子點膜等多種光學薄膜檢測。此外,岳揚智控還運用薄膜檢測技術,開發完成用於檢測光學板材的自動檢查設備,如面板玻璃、導光板、光學壓克力板等,並已成功導入車用壓克力面板的In-Line生產線。

| 圖3 : AI-AOI自動化In-Line線檢測設備。(Source:岳揚智控) |

|

凌華科技則是與AI解決方案夥伴樂達創意科技合作,將AI機器視覺演算法搭載於凌華科技AI機器視覺系統,提供完整的AI+AOI解決方案,協助隱形眼鏡製造商提高檢測準確性與速度。凌華指出,人工方式每天僅能檢測4,000片隱形眼鏡,傳統機器視覺自動光學檢測是透過固定的幾何圖形演算法判斷瑕疵,然而,要從高度透明的隱形眼鏡中取得高品質且大量的瑕疵樣本影像並不容易,而且容易影響檢測品質。透過人工智慧自動光學檢測 (AI-enabled AOI) 解決方案,整合作業系統、硬體及AI軟體後,可以讓隱形眼鏡檢測量提升50倍,檢測準確性提升65%。

| 圖4 : AI機器視覺專案平台可以讓隱形眼鏡檢測量提升50倍,檢測準確性提升65%。(source:凌華科技) |

|

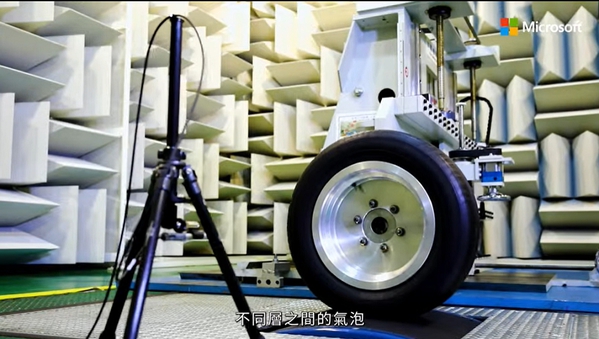

兆米智慧檢測積極透過AIoT賦能AOI檢測解決方案,包含提升既有rule-based半導體COF封裝機台的檢測效能、提供僅具取像功能的輪胎氣泡機台自動瑕疵檢測系統 (ADR)、開發IC測試座探針檢測機台等。在微軟(Microsoft)的技術支持下,該公司推出業界首創檢出率達99.9%的瑕疵檢測解決方案(輪胎氣泡檢測),協助正新橡膠導入AI輪胎瑕疵檢測自動化,由AI自動判斷輪胎是否產生氣泡瑕疵,成為全球輪胎業引進AI瑕疵檢測的先驅。

兆米智慧與正新輪胎歷經9次AI模型訓練及再訓練,人工驗證逾80萬張照片後,終於達成99.9%的檢出率,找到混合式雲地架構解決方案,成功讓正新橡膠落實全線關燈生產,將三班制人工檢測降為一班制,不只減輕人力負擔,還能避免缺工帶來的營運風險。

正新橡膠工業協理陳柏嘉指出,透過氣泡檢出機取得產線輪胎照片,再傳輸至地端邊緣運算設備Azure Stack Edge,由Azure進行影像判讀,並將判讀結果即時回饋產線,進而剔除氣泡瑕疵輪胎,檢測員只需針對判讀結果複檢確認即可。Azure Stack Edge會將存放於邊緣運算設備中的照片上傳至Azure,一旦AI模型需要重新學習及訓練,可以透過Azure IoT將新模型傳送至Azure Stack Edge,以維持AI模型的辨識準確度。

| 圖5 : 微軟、正新橡膠與兆米智慧三方合作,找到AI+AOI智慧檢測解決方案。(source:Microsoft) |

|

微軟、正新橡膠與兆米智慧三方合作,為AI+AOI智慧檢測做出良好示範,透過跨域生態系創新平台找到自動化-智動化-智能化的數位解決方案。未來,隨著AI與AOI技術不斷演進,勢必出現更多創新解決方案,結合傳統檢測、AOI與AI之能,提供更全面、精準與可靠的智慧檢測方案。