產業界要專注於達成零缺陷的檢測目標是一項使命,為了確保每件產品都能符合品質、可追溯性及透明度的最高標準,因此測試設備系統至關重要,而系統中的圖像數據,能夠為測試設備的準確度和穩固性開闢新的可能。

| 圖1 : ITgroup多相機光學檢測系統進行駕駛桿檢測,使用協作機器人以及工業相機針對駕駛桿零件進行一系列的檢測任務:存在檢測、表面檢測、測量,以及圖像記錄。(source:ITgroup) |

|

汽車製造商知道即使是最細微的錯誤也可能造成鉅額的損失,低品質管理可能會造成產品收回以及損壞品牌形象;這也是產業界現在為何要專注於達成零缺陷的檢測目標,並非隨口說說,而是一項使命,為了確保每件產品都能符合品質、可追溯性及透明度的最高標準。

對於汽車製造商及一級供應商來說,要達成這些目標,測試設備系統是至關重要的。測試台不僅僅能完成產品檢測任務,還需成為一個定量回饋節點,在生產過程中發現並剔除問題。這種定量反饋由一個控制迴路提供,該迴路涉及定義、測量、分析、改進和控制生產過程的每個步驟;而驅動此迴路控制系統為何?答案是「數據」。

其中特別重要的就是圖像數據。數十年來,測試設備商在測試台上使用工業相機以及自動光學檢測系統(AVI)。隨著機器視覺科技的成熟,進步的感測器、處理器,以及軟體程式,使測試設備商能夠在更多且更加複雜的應用領域實行機器視覺科技。

現代化測試設備確保最高的檢測精度

| 圖2 : 「知道要如何測試」: ITgroup的口號強調了測試環境的複雜。圖為多相機系統及3D手臂檢測汽車保險杠的各種缺陷。(source:ITgroup) |

|

製造控制迴路由子零件供應商開始,這些供應商提供重要的次零件如操控桿、門板及保險杠給汽車代工(OEM)。近乎30年,ITgroup一直為知名一級汽車供應商提供專用的模組化測試設備及相關校準服務和設備整合。

ITgroup具有豐富經驗能夠提供最可靠和最準確的數據。無論是最合用標準2D的檢測方法,或使用ITgroup最新3D檢測平台的應用,經由一個硬體將系統連接起來:兆鎂新(The Imaging Source)的GigE工業相機。ITgroup 於測試設備使用多款The Imaging Source GigE相機 – 從5MP至20MP,視應用需求而定。ITgroup的總經理Ingmar Troniarsky提及使用原因,在於它們的外形尺寸、可靠性和價格符合需求。

GigE工業相機:高解析度及可靠,外形精巧

| 圖3 : The Imaging Source GigE工業相機為多相機自動化應用穩健地提供高解析成像。 |

|

堅固耐用的GigE工業相機為檢測過程中的多項任務提供圖像數據,包括存在檢測、表面檢測、測量以及數位照片檔案。GigE相機能夠高速傳輸大量數據,使其適合高解析和高速成像應用。

此外,相機的標準乙太網協定,如GigE Vision使之能輕易的與現有系統進行整合,進而簡化整合過程。相機使用帶乙太網供電(PoE)的標準乙太網數據線,在相機和主機之間有較大距離時的應用效果良好,長度可達100公尺。

HDR 成像支援檢測系統

由於彩色表面如裝飾物和油漆表面的品質常常是檢測標準的一部分,ITgroup常常於其測試設備中整合彩色相機。舉例來說,生產典型車門的過程運用了多項材質,包括油漆表面、金屬、平滑及無光澤的塑料、玻璃,這通常會導致圖像中最亮和最暗的區域出現高對比度的區域。

相機的高動態範圍(HDR)成像使用多個同步曝光,提供優化的曝光,無論物體的對比度如何也能產生良好的圖像細節。Troniarsky提到:「HDR支援我們的檢測系統,甚至能檢測出與標準值最微小的偏差,從而更有效地偵測出缺陷。」

零缺陷門板的多相機系統

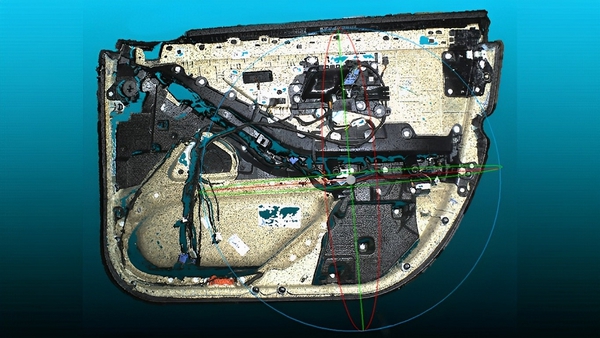

| 圖4 : 現代化車門具有很高的功能密度,需要專門的測試設備來確保眾多系統都在公差範圍內。 GigE工業相機提供高解析度的HDR成像,使後端處理軟體甚至能檢測出最小的標準偏差。(source:ITgroup) |

|

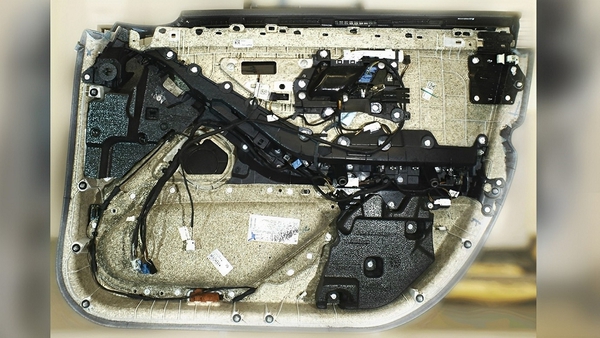

汽車門板是完成成品前必須嚴格檢查的次零件之一。 內門板唯一功能為防漏和抗風的日子已經不復存在,現代的汽車門板,特別是高級房車,多為高功能密度的模組,而且含有多項機械、電子及裝飾的元件,例如鎖扣、環境照明、喇叭、車窗開關、後視鏡、鎖、飾板和面板。高功能密度加上日益個人化的產品趨勢,代表汽車製造商必須依靠模組化設計來實現符合成本效益且複雜的次零件生產及測試。

| 圖5 : 零缺陷製造: 門板檢測台的綜合圖像。 GigE工業相機(左下)提供大量圖像,在半秒內進行處理,以確定產品是否合格。(source:ITgroup) |

|

根據檢測面板的類型和客戶的測試標準,多相機系統拍攝大量圖像,接著由成像軟體進行處理,以確定例如膠珠、焊接螺絲、防顫材料、手把和按鈕等零件的存在、尺寸精度、位置和空隙。

過去,訓練有素的技師負責如刮痕、凹痕或錯位等缺陷的視覺檢測。然而,鑑於人工檢查的滑脫率為20%或更高,以及因應日益複雜的次零件結構,自動光學檢查為實現零缺陷目標提供了最有效的方法。ITgroup標準的門板檢測系統採用3台DFK 33GP006 (5 MP, 捲簾快門) GigE相機及1台DFK 33GX183 (20 MP, 捲簾快門) GigE相機。Troniarsky表示一個測試台提供一個 「偽錯誤率假陽性<0.1%,假陰性0%(總共通過大於100個不同的測試),而終端客戶投訴的情況為零」的結果。

多年來,此類測試設備的行業標準一直使用2D圖像處理來完成這些檢測任務。然而,2D科技有其侷限,例如有測量共平面度需求時卻無法提供體積測量數據。幸運的是,實惠的處理器和增強的軟體程式使開發人員能夠使用3D圖像數據,為測試設備的準確度和穩固性開闢了新的可能。

3D成像為自動檢測提供額外的精度

| 圖6 : 用於自動視覺檢查的3D成像: 來自光場(全光)相機的3D與2D成像數據相結合,為複雜物體提供最精確的測量。(source:ITgroup) |

|

ITgroup最新的測試設備LumIT XL將光學3D和2D檢測結合起來,對門板模組、儀錶板或保險杠等大尺寸物體進行檢測。與HD Vision Systems 的光場科技演算法結合,ITgroup能從13台相機(DMK 33GX264e)中整合數據,創造一個實質的單感測器來提供高解析度的3D點雲。3D數據使LumIT XL甚至能夠檢測到複雜的金屬表面,並減少遮擋 ─ 所有檢測都無需使用紅外線、閃光燈或鐳射。

單個圖像透過NeuroCheck 3D及HD Vision的軟體進行處理且編譯成3D圖像。該系統的高密度生成點雲可呈現精確的圖像解析度,從而實現極其精確的測量結果和穩健的缺陷檢測。

自動檢測的未來發展

在工業4.0的時代,靈活的測試台是必要的:越來越多的客製需求和因此減少的批量代表製造商必須更頻繁地改變測試參數。

出於這個原因,ITgroup在開發測試台時考慮到了模組化。這些系統可以通過遠端維護系統進行有效調整。系統的模組化也使設備可根據需求進行擴展,從而根據後續專案的需求進行擴展和調整。

典型依規則進行的圖像處理,在過去20年之間一直是推動工業自動化大部分改進的動力,但測試及工廠車間現在也開始運用深度學習和其他人工智慧演算法。Troniarsky補充說道:「我們現在也與目前正在這個領域測試特定方案的客戶一起合作實行具體的項目。」