眼見2050淨零排碳的時程正步步進逼,國內外碳價(稅)措施也即將在今年陸續啟動。未來任何一家未在時限前達標的製造業者,恐將都難有立錐之地。唯有及早入手低功耗,有助於節能減碳的高效自動化機器設備、零配件,以收釜底抽薪之效。

展望今(2023)年工具機產業能否實現微幅成長的變數,包括歐盟已宣告將自今年10月起,正式針對進口鋼鐵與水泥等高污染產品課徵「碳邊境調整機制」(CBAM)關稅;以及美國審議中的《清潔競爭法案》(Clean Competition Act,簡稱CCA)一旦通過生效,最快甚至將從2024年起課徵碳稅,直接衝擊兩地合占台灣出口市場21.8%、逾千億美元營收。

立法院也在近期三讀通過《氣候變遷因應法》,將自2024年開始,先針對年排放量逾2.5萬公噸二氧化碳當量(CO2e)的直接或間接(用電)排碳大戶,包含鋼鐵、石油煉製、水泥、半導體、電力業等,徵收首波碳費。

依國發會早前宣示淨零轉型階段目標及行動,預估將在2023~2030年投入4兆元,透過發展12項關鍵戰略技術及供應鏈,成功創造5.9兆元產值。其中即包括「「產業生產低碳化」,係透過物聯網、人工智慧、大數據、雲端運算來監測能源,並進行最佳化調度使用,以減少高耗能設備使用待機和空轉的電力,協助台廠減碳及促進減碳產品行銷國際。

工具機擴大排碳應用市場 發揮供應鏈差異化優勢

工具機暨零組件產業同業公會(TMBA)為了及早因應碳管理的議題,利用「數位轉型」與「綠色節能」為主軸,透過旗下委員會會專業分工、專責推動的方式,來建構讓會員廠商信任的永續創值智慧製造平台。由一家中心廠帶動供應鏈約20家衛星協力廠的「以大帶小」策略,建構減碳、智慧智造能力,以達成產品高值化;並透過普遍化引用產業規範,提升產業競爭力等具體作法,來因應產業內外的挑戰與考驗,落實工具機暨零組件產業的永續智造。

東台集團董事長嚴瑞雄進一步指出,雖然近期台灣工具機產業出口仍面臨美國為抑制通膨而緊縮貨幣,造成日、韓貨幣競貶下的壓力。但個別地區或景氣起伏是常態,除了短期內開源節流之外,還要為中長期打底布局,未來台廠仍須善用於供應鏈的韌性優勢,聚焦在交通運輸領域的航太、電動車,以及風力發電、氫能燃料電池等再生能源產業,擴大終端減碳應用市場,找出可充份發揮差異化優勢的空間。

| 圖1 : TMBA為了及早因應碳管理的議題,利用「數位轉型」與「綠色節能」為主軸,東台集團董事長嚴瑞雄也指出,未來台廠仍須擴大終端減碳應用市場。(攝影:陳念舜) |

|

榮田迎接航太起風商機 斬獲台灣精品金質獎

例如近期東台旗下的工具機大廠榮田精機,便頻頻反應其來自風力發電產業所帶動的大型、高價金屬加工設備需求,簡直可以用「瘋」了來形容!尤其隨著風機系統採購成本持續降低,與產品更迭速度加快的狀況下,可獲利的市場規模門檻顯著提升,促使風機業者勢必調整營運架構以應變,台灣也有政府全力扶植風力發電產業,並維持供應鏈本土化策略。

榮田因為長期專注於開發立式車床,且與不同產業保持密切聯繫,透過直接拜訪客戶銷售高階機種,與歐日系大廠短兵相接,而非僅止於紅海競爭。所以雖然自2019年底COVID-19疫情爆發後,原來由航太製造業訂單貢獻約30%營收戛然而止,卻看到各國因競推再生能源政策,趁勢掌握龐大商機。

基於未來風力發電機本體和零組件體積,將隨著裝置發電量(MW)從現今10MW不斷成長到15MW,甚至向20MW以上發展,造成巨型離岸風機零件加工蔚為趨勢。包括風機鑄件大廠永冠能源科技集團便決定返台,與其重要客戶Siemens Gamesa結盟投資,在台中港設廠生產風機鑄件。

廠內加工設備也從起初指定採購義大利PAMA品牌工具機,到了2021年永冠與榮田合作後,因肯定其製造與服務能力,可同時提供單機性價比優於歐系機種的立式車床、車銑複合加工機,以及更完整Turnkey工程服務。包括建議客戶採取以車代磨、線上量(檢)測風機軸承等大型工件所需工法;以及首度在徑寬達3.5m、6m大轉盤機種,引進智慧化自適應切削、數位分身(Digital Twins)轉型成果與碳中和能源管理系統,皆是對客戶最有價值的功能,並在過程中逐步培養雙方信任,買方自然也會持續添購設備,榮田也藉此,加快自身在產業轉型升級的腳步。

到了2022年榮田來自風力電機產業收入,已貢獻營收達50%,且將廠內所有產線均轉型成專用於生產其精密零組件所需的大型立式車床,同時提供多年來於航太等不同產業累積的專業知識Domain knowledge,才有機會將成果效益繼續衍生發展,進而突破受歐系品牌壟斷市況,成為推動台灣成為全球高階製造中心亞洲據點的一大助益。

近期已成功接獲來自工具機、風力發電機結構件及大型軸承、半導體設備的腔體零件、流體機械、齒輪與特殊閥門等行業用戶的大量訂單,其中首度接獲的超大型閥門訂單,其加工體直徑長達5m、重量約35公噸,讓榮田躋身南部少數能加工超大型工件的精密機械加工廠。

| 圖2 : 工具機大廠榮田精機,頻頻反應其來自風力發電產業所帶動的大型、高價金屬加工設備需求,簡直可以用「瘋」了來形容!(攝影:陳念舜) |

|

另隨著近年來全球航太產業逐漸復甦跡象,加上油價高漲及淨零碳排目標在前,航空公司要想提高獲利,首要解決節省油料問題。榮田則為了高效加工航空業新一代LEAP節能引擎零件,特別帶領5人技術團隊進駐客戶工廠,逐一找出所有痛點並著手優化,進而開發出智能化CNC立式車床VL-100CA,也首度獲得2023台灣精品金質獎肯定。

其除了配置可達350bar的高壓出水系統及刀具,解決難切削加工材料不易斷屑問題;並搭載榮田自主開發的同把刀多刀位CAPTO自動換刀系統、超大型40刀位刀庫,克服刀具壽命極短,須頻繁停機卸載刀具的痛點,大幅減少25%換刀時間;以及利用雙工作台自動交換系統來提升機台稼動率,毋須停機即可上下料而優化效能,協助客戶降低成本,提高競爭力。

再經由單機智慧化的應用,導入RFID刀具檢測系統、即時刀具檢測與補正系統、TLM產線監控系統、軸向多段溫升熱補償系統及能耗監測等蒐集資訊,來提供改善生產效率及參數的依據,實現產能效率最大化。

搭配自主開發的「一鍵故障排除」功能,可及時將機台復原至穩定運行的狀態,讓客戶不必仰賴專業工程師,也能快速排除故障。不僅讓客戶過去所遭遇的各種加工痛點迎刃而解,也大幅提升了廠內整體設備使用效率(OEE),並獲得法國航太產業Tier 1供應商肯定並選用。

雄克引進SCHUNK自動化零組件 提升工具機效能促減碳

另有在追求高效以節能減碳的「可視化」前提下,工具機除了於關鍵零組/配件加裝工業級感測器,不只是Go/No Go功能而已,還必須可藉此監測其發揮50%、70%、100%效能不等時的稼動率,以加速實現智慧機械、智慧製造和ESG等目標,提升工具機附加價值!

由台灣雄克公司引進的德系自動化、機器人和生產設備的技術供應商SCHUNK,則藉其提供的快換系統等工具連接機器人,協助製造或系統整合實現許多加工步驟的自動化,從而提升生產效率。包含其適用於金屬切削加工的機械人夾爪和虎鉗,且可與機器人專用的連接套件組合使用,將有效節省計劃時間,提高上下料速度達50%,同時改善工具機稼動率。

且有別於傳動氣動式夾具的壓力較難以彈性變化,現在還能透過數位化感測器反饋力道可視化,並加以精準調整。在失去氣壓時自鎖,以維護安全及兼顧節能減碳;同時克服電動夾具夾持力較小,硬體架構和軟體編程繁瑣缺點,再將資料數據通過物聯網,上傳到各家開放式平台或控制器採集、分析及加值。

近期推出的SCHUNK iTENDO2智能刀柄,則可從「最貼近零件」的位置採集數據,測量振動發生的位置和時間,使金屬切削加工更透明準確、高效,更不易出現故障。iTENDO2 還可以幫助用戶在短時間內測試,並導入創新工藝,透過靈敏的刀柄記錄數據和比較各種工藝後,找到穩定金屬切削的最佳區域。建立起理想的加工流程。

因為市場足夠分散,即使去年下半年工具機產業景氣急轉直下,仍可藉由其他自動化市場彌補,較不受直接衝擊。看好今年景氣逐漸回溫,台灣雄克也在今年TIMTOS期間提供產品,與工具機廠商聯合展出,主要包括:FMS快換托盤/定位系統,佰德、快捷、永進、常銘;協作機器人隨插即用夾爪,威森、永進;自動虎鉗,永進、常銘;氣動夾爪,永進、協鴻。

| 圖3 : SCHUNK推出的iTENDO2智能刀柄,則可從「最貼近零件」的位置採集數據,測量振動發生的位置和時間,使金屬切削加工更透明準確、高效,更不易出現故障。(source: d2n4wb9orp1vta.cloudfront.net) |

|

瀧澤科推陳出新智慧機械 實踐ESG永續脫碳智造使命

近年來受惠於電動車或再生能源產業供應鏈對於車床加工的龐大需求,而在2022年工具機產業不景氣聲浪中異軍突起,創下該公司營收空前達到36億元里程碑的工具機大廠台灣瀧澤科技公司,今年適逢在台成立50週年,同時宣示將持續開發可為製造業實現ESG永續減碳目標的智慧車床,並將之定義為「綠色智慧機械」。

其中在「E,Environmental環境保護」領域,瀧澤科從本業出發,為此提供兼具穩定加工精度和減少周邊自動化設備源消耗量的工具機解決方案,以協助客戶直接在製造現場「脫碳」。

於今年3月6~11日舉辦的「台北國際工具機展(TIMTOS)」期間,瀧澤科將在於南港展覽一館一樓J0608攤位上,展示該公司甫榮獲台灣精品獎的工具主軸車銑複合機;搭載與日本大廠相同,瀧澤自製一體式齒輪箱的車銑複合機;以及在台灣代售的日系機種,搭配TT雙刀架節省空間,只須2~2.5秒內更換工件,將銷售及服務對象極大化等6款新機,均配備可視化和分析能源消耗量的節能系統,包括:智慧能源監控、加工優化降低碳排、智慧加工監控虛實整合及友善操作介面,讓客戶更容易培訓操作人員。

瀧澤科表示,該款新世代工具主軸車銑複合機UX-2000ST雙主軸搭配搖擺式銑削主軸及下動力刀塔,雖非五軸機種,但因其馬達輸出馬力強,主軸轉速高達上萬轉,且加速度快;採取一度一分割精準定位,使之干涉輕微。成為台灣首台結合車削、銑削、銑齒、研磨,以及工件量測、自動化上下料等6大功能的高階車銑複合機。

藉此可取代4種不同類型工具機的加工生產線,節省在各設備移動產生的碳排放量50%以上;搭載各項無線量測裝置,於加工後在機台上量測工件幾何精度與零件表面粗糙度,並即時修正加工參數,同時進行空間精度校正,使機台的空間精度與零件加工成品精度達ISO標準1/3,可望在「S,Social社會責任」領域,協助客戶克服未來因少子化社會導致的缺工難題。

台灣瀧澤科技公司總經理戴雲錦進一步指出,相較於歐、日系大廠壟斷全球約95%五軸加工機市場,工具主軸車銑複合加工機以車床為基礎,不必旋轉軸就能從任何角度執行現今70%~80%加工類型,便宜又好用,足以取代傳統車/銑床及滾齒機,就連單件也可生產、兼顧品質和良率,藉以減少不必要的浪費或庫存(呆料),將是未來主流機種。

UX-2000ST同時搭載自行開發的智慧化診斷與監控軟體,具有機台狀態與加工製程監控/關鍵模組故障預測與壽命預估機能,以協助管理者判斷與排除機台異常的原因並記錄。於關鍵零件損壞前2週警示,並透過聯網由遠端設備即時掌握機台狀況以利排程規劃,有效提升機台稼動率,且降低停機造成的浪費。以及搭載加工慣性調整軟體,可透過自動優化伺服控制,提高加工尺寸精度及表面粗糙度,縮短加工時間。

利用智慧節能控制軟體與各項高效變頻元件,由軟體自動判定機台狀態主動降低或停止主軸油冷機、鐵屑輸送機、油霧回收機、切削水幫浦等運作,降低能源消耗,較舊機種最多能節省60%的能源耗損;又是採用台廠自製主軸、鑄件供應鏈廠商的彈性佳而容易配合、價格競爭力強又減省碳足跡。

。

至於「G,governance公司治理」領域,瀧澤科利用近3年來疫情期間,在自家廠內超前部署,打造2條智能化產線有成,已開始回收投資報酬,協助瀧澤科及客戶發揮智能化效益。針對自製主軸、刀架採用模組化設計,可從零組件採購開始納入減碳及成本考量,以減少批量委外加工,造成不必要的庫存和浪費。

同時建立尺寸規格與使用履歷,除可透過工件&工具自動量檢測,針對粗裁後的工件先量測再上線加工以防碰撞,方便利用數位分身模擬生產。既節省人力和避免浪費產能之外,還能提升服務價值、品質、良率和精度,帶領同業和供應商共同成長,於售前為客戶量身訂作、售後由代理商處理維修保養及更換工作,未必都需要原廠工程師出差。

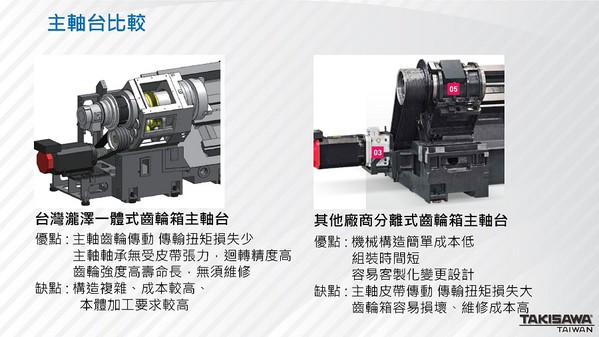

在今年TIMTOS展出瀧澤科自製一體式齒輪箱LA-350/LS-800,即由主軸齒輪傳動,而減少傳輸扭矩損失,又不易打滑;讓主軸軸承不必承受皮帶張力,因此提升主軸迴轉精度;齒輪強度高且壽命長,維修機會不多,雖然成本較目前L400外掛傳動齒輪箱高,但長期使用攤提下絕對划算!

| 圖4 : 瀧澤科自製一體式齒輪箱LA-350/LS-800,即由主軸齒輪傳動,長期使用攤提下絕對划算!(source:瀧澤科) |

|

近年來瀧澤科甚至推出了「舊機整新,循環利用」,也就是除了製造工具機本體排碳最多的床身鑄件不變之外,上方機構硬軟體皆可改為適用於車銑複合加工,不必機上盒(SMB)就能連網雲端。