無論過去或是現在,在許多情況下,工業感測器都採用類比。其中包含感測元件,以及將感測數據傳輸至控制器的某種方式。數據採用單向類比方式進行傳輸。之後出現了二進位感測器,該感測器提供數位開/關訊號,包含成測元件(電感、電容、超音波、光電等)和半導體切換元件。其輸出可能是:高側(HS)開關(PNP)或低側(LS)開關(NPN),或者是推挽式(PP)。但數據仍然受到限制,只能從感測器單向傳輸至主機,不提供錯誤控制,且仍然需要現場技術人員來執行手動校準等任務。

所以需要更好的解決方案來滿足「工業4.0」、智慧感測器和可重新配置的廠區部署等需求,而該解決方案就是IO-Link協定,此為一種相對較新的工業感測器標準,並且呈現迅速成長的態勢。

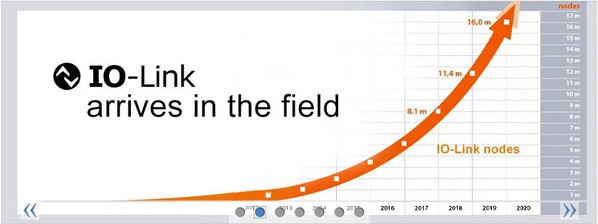

IO-Link相關組織估計,到目前為止,現場使用的支援IO-Link標準的節點超過1600萬個。這個數字還在上升。

| 圖一 : 據IO-Link聯盟追蹤顯示,IO-Link協定應用快速成長(source:https://io-link.com/en/) |

|

IO-Link為一種標準化技術(IEC 61131-9),規定工業系統中的感測器和執行器如何與控制器通訊。IO-Link是一種點對點通訊連結,採用標準連接器、電纜和協定。IO-Link系統設計用於工業標準3線感測器和執行器基礎設施,由IO-Link主機和IO-Link元件產品組成。

IO-Link通訊在一個主機和一個元件(感測器或執行器)之間進行。通訊採用二進位(半雙工)形式,使用非遮罩電纜時,通訊距離限制在20m內。進行通訊需要使用三線式介面(L+、C/Q和L-)。在IO-Link系統中,主機的供電範圍為20V至30V,元件(感測器或執行器)的供電範圍為18至30V。

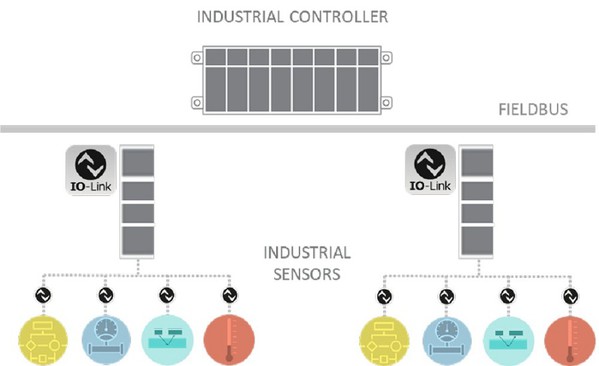

在工廠網路層次結構中,IO-Link協定位於邊緣,該位置通常部署感測器和驅動器,如圖二所示。很多時候,邊緣元件與閘道器通訊,閘道器將IO-Link協定轉換為所選的現場匯流排。

| 圖二 : IO-Link協定用於將智慧邊緣元件連接至工廠網路。 |

|

設計IO-Link感測器

工業現場感測器必須堅固、精巧且節能,以盡可能降低散熱需求。大多數IO-Link感測器包含以下組件:

‧ 具有相關類比前端(AFE)的感測元件

‧ 用於處理數據的微控制器,在使用IO-Link感測器的情況下,也運行羽量級協定堆疊。

‧ 作為實體層的IO-Link收發器。

‧ 電源,以及在許多情況下提供的保護功能(用於提供湧浪保護的TVS、EFT/突發、ESD等)。

散熱(能效)

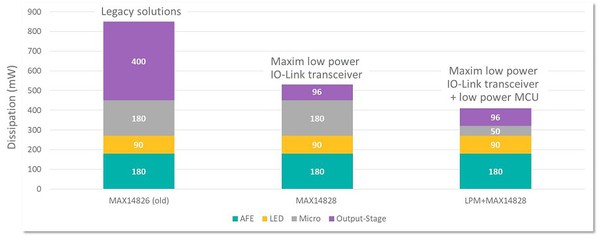

瞭解這些典型組件之後,我們來看看考慮如何預估假定感測器的功率(圖三)。所有這些數值都是估算值。圖中數值顯示,在考慮感測器的總系統功耗預算時,收發器(輸出級)的功耗很重要。

最左側代表較早一代IO-Link感測器。從圖中可以看出,多年來微控制器(MCU)和輸出級(例如收發器)的技術進步,對於降低系統總功耗所做的貢獻。

最初的或第一代IO-Link收發器的功耗為400mW或更高。ADI的低功耗IO-Link收發器的功耗低於100mW。此外,MCU也有助於降低功耗。傳統MCU的功耗高達180mW,但較新的低功耗MCU的功耗可降至50mW。先進的IO-Link收發器與低功耗MCU配合使用,可以將感測器的總功率預算保持在400mW到500mW之間。

功耗與散熱直接相關。感測器越小,功耗規格越嚴格。據估計,直徑為8mm (M8)的封閉式圓柱形IO-Link感測器的最大功耗為400mW,直徑為12mm (M12)的封閉式圓柱形IO-Link感測器的最大功耗為600mW。

技術一直在不斷進步。MAX14827A是ADI新款IO-Link收發器,在驅動100mA負載時,其功耗非常低,僅70mW。此為透過優化技術,提供非常低(典型值)導通電阻RON來實現。

| 圖三 : 假設的IO-Link工業感測器功率預算。 |

|

對於工作電流非常低(例如3到5mA)並且要求使用3.3V和/或5V電源的感測器;可透過LDO提供穩壓電源。事實上,ADI的IO-Link收發器整合了一個LDO,但隨著所需的電流增加到30mA,LDO很快會成為系統中主要的供電/散熱源。在30mA時,LDO的功耗可能高達600mW。

LDO Power @30mA = (24-3.3) x 30mA = 621mW

30mA時,LDO功率 = (24-3.3) x 30mA = 621mW

相較之下,為30mA感測器提供3V輸出電壓的DC-DC降壓轉換器的功耗僅為90mW。假設該轉換器的效率為90%(僅損失9mW功率),那麼總功耗僅為90 + 9 = 99mW 3。

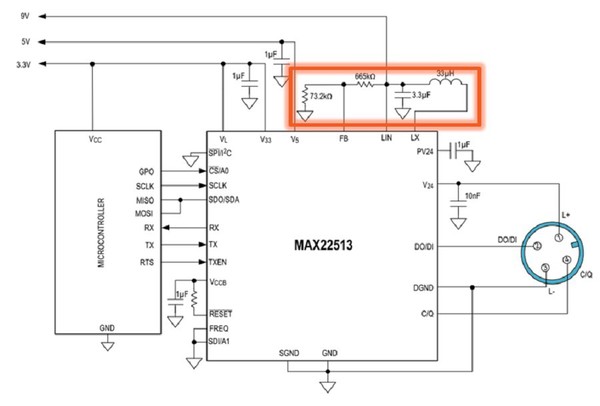

如圖四所示,ADI新推出的IO-Link收發器整合了一個高效DC-DC穩壓器。

| 圖四 : ADI新推出的IO-Link收發器整合了高效DC-DC穩壓器。 |

|

IO-Link感測器尺寸

除了散熱之外,工業感測器的第二關注點是尺寸,新IO-Link感測器也是如此。隨著逐漸轉向更精巧的外型尺寸,板面空間變得越來越重要。

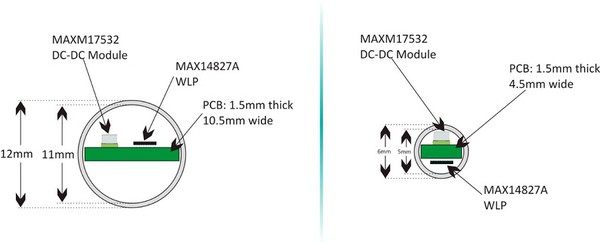

圖五顯示,對於直徑為12mm的外殼,收發器(採用晶圓級封裝-WLP-封裝)和DC-DC可以並排部署在寬度為10.5mm的標準PCB上。在同一側還有空餘空間,可以部署通孔和佈線。如果感測器外殼直徑為6mm,那麼PCB寬度可以減小至4.5mm。在此種情況下,即使採用小型WLP封裝,晶片也必須安裝在PCB兩側。

| 圖五 : 在新型IO-Link感測器設計中,尺寸是另一大問題。 |

|

要實現這些尺寸,收發器必須採用晶圓級封裝(WLP),以實現更精小尺寸。此種尺寸限制也是ADI在新型IO-Link收發器中整合DC-DC的原因之一。

但大多數工業感測器必須設計為能夠在嚴苛的環境中工作,因此必須包含保護電路,例如TVS二極體(圖五中未顯示),因此需注意IO-Link收發器的絕對最大額定值規格。

為什麼IO的絕對最大額定電壓為65V有助於減小感測器子系統的尺寸?通常,感測器需承受4個接腳之間的湧浪脈衝:GND、C/Q、DI、DO。ADI IO-Link收發器的絕對最大額定電壓為65V。如果我們以C/Q和GND之間的24V湧浪下1KV為例。

C/Q和GND之間的電壓 = TVS箝位電壓 + TVS正向電壓

絕對最大額定電壓較高時,設計人員可以使用小型TVS二極體,例如SMAJ33,其箝位電壓為60V/24A,TVS正向電壓為1V/24A。

C/Q和GND之間的電壓 = 61V

以上數值在ADI收發器的絕對最大額定值範圍內。

但是,如果絕對最大額定值更低,業界一般在45V左右,就需要一個更大的TVS二極體,例如SMCJ33,用於將電壓箝位到可接受的水準。此二極體的尺寸比ADI收發器所需的尺寸大3倍以上。

如果收發器絕對最大(Abs Max)額定值較低,那麼整個感測器設計中較大TVS二極體尺寸的影響會比較明顯。表1顯示PCB面積的估算差異。此處假設感測器必須能夠承受±1KV/24A高位準湧浪。

絕對最大額定值為65V的

IO-Link收發器 絕對最大額定值為45V的

IO-Link收發器

最小的TVS二極體 SMAJ33 SMCJ33

最大電壓 61V 45V

總PCB面積 40.5mm2 144mm2

表一:65V絕對最大額定值對感測器尺寸的優勢

下一代IO-Link收發器在此基礎上進行了改善。ADI新推出的IO-Link收發器在IO-Link線路介面接腳(V24、C/Q、DI和GND)上整合了保護功能。所有接腳整合±1.2kV/500Ω湧浪保護。此外,所有接腳也提供反向電壓保護、短路保護和熱插拔保護。

即使具有所有整合保護功能和整合式DC-DC降壓穩壓器,這些元件也可以採用微型WLP封裝(4.1mm x 2.1mm);實現非常精巧的IO-Link感測器設計。

結論

圖六顯示ADI IO-Link收發器的技術進展情況。

第一代IO-Link收發器技術採用易於使用的TQFN封裝,整合LDO,可滿足小型感測器設計的需求。基於功率和尺寸考慮,第二代收發器技術優化了功耗,採用可降低RON的技術進一步降低功耗,而且可使用更精巧的WLP封裝。

最新一代收發器考慮到需要整合保護和高效DC-DC降壓穩壓器,以進一步縮減感測器子系統的尺寸和散熱。

隨著越來越多的工業感測器採用IO-Link技術,這些元件規格已經成為實現精巧、堅固、節能感測器的關鍵。

(本文作者Suhel Dhanani為ADI工業及醫療健康事業部業務開發總監)

[Box]延伸閱讀

IO-Link技術的優勢

「IO-Link為一種技術,能夠將傳統的二進位或類比感測器變成智慧感測器,其不再只是收集數據,還允許使用者根據擷取的有關線上其他感測器的健康和狀態的即時回饋,以及需要執行的操作,在遠端更改其設定。IO-Link技術透過一個通用物理介面,使感測器變得可以互換,該介面使用協定堆疊和IO元件描述(IODD)檔來實現可配置的感測器埠。其可切實做到隨插即用,並且能夠即時重新配置參數。」