面對現今消費電子產品極力朝向輕、薄趨勢發展,上中游印刷電路板(PCB)、面板、晶片等核心元件也須隨之整合,並採取一體化設計;在製程階段,則將要求品質應通過全檢、24/7不間斷連續生產。如今不僅導入自動化光學檢測(AOI)解決方案已是標配,還須加入人工智慧(AI)以2D/3D圖像分析為核心的機器學習技術,強化影像辨識功能。

回顧過去AI因為受到高速運算技術限制,CPU無力執行機器學習(Machine learning)演算法,直到約7~8年前NVIDIA正式跨足AI並加速深度學習(Deep learning)演算法之後,才促使AI能真正蓬勃發展,並深入影響人類社會各層面生活,接下來甚至還會持續向雲端cloud、5G,或地端的自駕車、機器人等領域滲透。

尤其是在工業製造應用場域可導入4大項目,包括:Design階段,例如IC/PCB設計與分析;Manufacture,針對產品或製造過程中的工件進行瑕疵檢查;Supply chain,確保料件能及時滿足生產線上需求;Service,執行預測診斷故障及維護營運等。

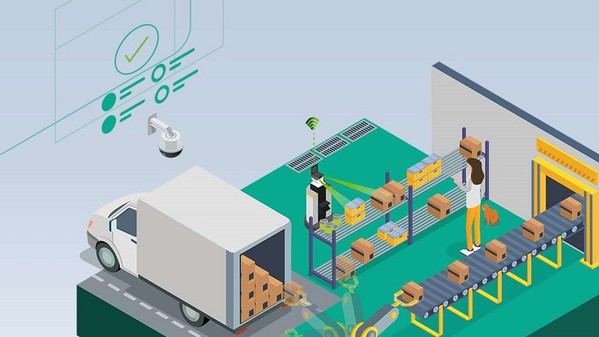

等到目前邊緣運算產品(Edge AI)完成改變工業物聯網(IIoT)環境之後,預估未來市場規模可望達到4.8兆(Trillion)元規模,又以製造(Manufacturing)、倉儲物流(Logistics)產業應用各占2T的規模最大。隨著IC晶片整合程度越來越高,Edge AI Device功能也會越來越豐富,如NVIDIA提供TAO Toolkit等套裝工具,即可協助使用者快速上手AI應用。

| 圖1 : NVIDIA預估未來市場規模可望達到4.8兆元規模,又以製造、倉儲物流產業應用各占2T的規模最大。(source:nvidia.com) |

|

工業電腦大廠善用GPU算力 支援視覺檢測複雜瑕疵

工業電腦(IPC)大廠宸曜科技也從製造業硬體供應商的角度來看,認為AI現已無所不在,分散在工廠各個可見或不可見的場域,例如透過傳感器蒐集大量工廠和機台數據,再利用Deep learning進行自動排程最佳化及預防性維護;結合強化學習(Reinforcement Learning)訓練機器人自動規劃、產生移動路徑,以進行更複雜的Pick & Place作業。

以及在自主搬運機器人結合不同傳感器與AI感知,以協助規劃路徑、定位、避障,減少人為失誤的風險;不必擔心光源不足或相機功能,就能透過深度學習來增加讀取OCR/Bar code,在快速移動的流水線上讀取的正確率;或者利用深度學習的卷積網路(Convolution Neural Network;CNN)模型來自動產生特徵,藉此為各式物件分類或檢測不規則瑕疵,就不必再耗時設計許多不同特徵。

「惟仍需要選擇適合的Edge AI平台,才能滿足所有從低到高端應用需求。」宸曜指出,目前製造業AI邊緣運算平台遭遇的設計和挑戰,在於其嚴苛環境不如傳統建構大量伺服器、GPU的資料中心(Data Center),可處於舒適恆溫的冷氣房,利用龐大頻寬執行高速運算。

反之,為了支援在廠內GPU強大算力與操作時的寬溫差,Edge AI平台必須採取專利機構設計,以保持進/排氣最佳效率散熱,在高溫環境下還能維持100%GPU效能。且因為在功耗與電源設計上,廠房也不像Data Center可以有充足穩定的電源,所以必須採用低功耗、接收高可靠度寬壓直流輸入設計,讓仰賴DC電池供電更簡單,AGV/AMR才能跑得更快更遠。

可承受若安裝於自動導引搬運車(AGV)、工業機器人上的震動與衝擊,而分別因應低頻振動的緊固與高頻振動的減震等專利機構設計,鎖固I/O接頭、纜線,即使在3Grms振動下仍維持可靠運行。進而與傳感器或PLC/運動控制卡/Field bus等週邊設備整合控制,如搭配工業相機輸入各類資料來源,並搭配各式各樣模型和演算法,進行更複雜檢測。

進一步落實於視覺檢測應用時,包含在「倉儲物流」場域使用工業相機擷取多面影像,再經過Deep learning模型辨識條碼/形狀大小不同物件分類,並導入不同倉儲位置。宸曜也因應客戶對於高可靠度、24/7運行要求,提供可大量部署、高性價比平台,搭配最新第十二代中階GPU,以提升CPU/GPU算力倍增,用較少部電腦更快速、有效率介入物流系統。

導入於「物料分檢/備料Pick & Place」應用時,則為了透過工業機器人針對一堆雜亂物件分類與夾取,須由6~8支工業相機從不同視角觀察並輸入影像,並使用強化學習(Reinforcement learning)不斷訓練,而自動產生機器人控制夾取類型和角度等策略;轉移學習(transfer learning)重複利用現有模型,加速自有樣本的訓練。宸曜提供的平台則須具備多支相機輸入介面、中高階GPU、與機器人通訊介面卡。

但在針對以視覺檢測較為複雜的面板或晶圓等產品的紋理/刮痕等瑕疵時,則建議採用卷積網路(CNN),適合檢測品項多樣且表面複雜的形狀/瑕疵不規則產品。透過專業機器視覺廠商提供深度學習視覺檢測軟體,在同一環境裡取像、標記、訓練、推論,讓使用者僅需少量瑕疵影像標記,即可在產線上檢測出撕裂、污漬等瑕疵;平台再搭配單支或多支相機輸入介面、單張或多張中/高階GPU提高算力,並善用模型量化(quantization)與剪裁(pruning),支援提高訓練與推論(inference)的速度、可整合I/O或運動控制卡24/7運行。

| 圖2 : 宸曜科技從廠內嚴苛環境的角度來看,業者仍須要慎選適合的Edge AI平台,才能滿足從低到高端應用需求,讓使用者僅需少量影像標記,即可在產線上檢測瑕疵,維持24/7高效運行,也降低部署時間與成本。 |

|

機器人結合光譜視覺系統 強化多色檢測能力

日系工業機器人大廠Epson近年來也逐步與周邊自家選配件,包括屬於機器視覺的智能相機、PC視覺,以及六軸力覺感測器、教導器、輸送帶跟蹤等產品,強調與別家品牌機器人最大差異化優勢,在於軟體、控制系統及專用功能,克服客戶導入自動化的最大痛點。

其中Epson視覺功能不只為了Pack & Place定位,還能用於製程中辨識外觀檢測、長度及角度量測、缺料檢視、輸送帶追蹤、智能校正、掃瞄Barcode & OCR、輪廓追蹤等功能,且都可沿用Epson機器人本體控制器、介面,讓使用者不必重新學習編程。進而支援不同工業相機安裝方式,可選擇CV2架構,適用於PC/PLC控制GigE、USB相機;或是PV1架構,僅適用於PC控制GigE相機,且省去PoE布線不便。

在今年剛結束的台北國際自動化暨機器人大展期間,Epson也為了實現「Epson 25」企業願景,現場規劃多個工業機器人應用展示區,包括組裝、搬運、視覺與力覺感測、IoT監控管理系統、簡易軟體操作等全方位智慧製造解決方案,更將自動化範圍從搬運與組裝的過程,擴展至零件生產和檢測的應用。

除了發揮Epson工業機器人擁有高速度、高精度、低震動的優異性能,更結合了3D視覺感測器帶來的雙眼,賦予其解決多樣生產需求的能力,同時能快速辨識3D空間、物料與色階,順利完成取放料的動作,也可透過視覺演算進行產品檢測,提高產能良率。

今年還引進Epson全新光譜相機產品SV-700S,因為能增加曝光時間,測量多個波長且進光量較少,測量時間比RGB相機來得久。但色域表現更廣,所能呈現的顏色也更多,射出成型機便能藉此,以少量的運算時間完成產品檢測,有效提高產能。

機器人也可結合光譜視覺系統,用於須精準雷射辨識多種顏色場域、肉眼難以區分的色差,助產線完成產品色彩檢驗流程。且比其他第三方相機廠商更擁有高度整合的一致性優勢,以便於機器人若手眼校正不協調而出錯時究責;能以嚮導指示智能校準,省去繁雜的校準步?,新進工程師也不必重新學習複雜視覺知識和通訊程式控制,就能快速上手。

| 圖3 : Epson推出的光譜相機新品SV-700S,將機械手臂與光譜視覺系統整合,令手臂可透過色階辨識演算助產線提高產能。(source:Epson) |

|

工研院建構微型工業相機+AIBOX 展現可重組多工AI視覺系統

經濟部技術處也在今年舉行的「2022 SEMICON Taiwan」,共展出33項創新技術!其中「微型3D疊構智能相機」模組,便是透過最適化電路模組劃分演算法進行設計,以兼顧模組空間、功耗、效能;及其可彈性擴充,具備更換晶片能力的模組化架構,以滿足不同AI系統模組應用需求。

此針對微縮化硬體需求,結合3D疊構型SOM與具AI邊緣運算功能的工業相機模組,並提供客製化硬體及散熱外殼機構設計,將高解析度視覺影像系統導入工業檢測應用。內部採用聯發科MTK Genio 500 AI邊緣運算晶片為核心而降低成本,且可達到0.75TOPS/W算力,應付需求較高的應用程式,以支援深度學習、類神經網路,用於異質資料邊緣運算、電腦視覺應用、工業檢測等情境。

同時針對工廠通訊規格設計介面,整合打通德國iDS等不同品牌工業相機Driver與AI 架構(framework),得以配合客戶需求,提供如MobileNet、AlexNet、ResNet等,已通過驗證的最適化AI演算法來設計AI模型、訓練、推論與部署、導入系統,可在工業檢測與消費型AIoT應用,找出物件瑕疵、缺件、短路、偏移等問題,方便工研院後續協助維運、升級服務。

現場也展示該模組整合了工研院自製「AIBOX」邊緣運算器,採取「可重組多工AI視覺嵌入示異質系統」架構,強調可兼容現今市面上標準USB及IP Camera,得以多路分別執行不同AI模型,可有效節省外部記憶體50%。進而整合時下的深度學習演算法,採用模組化設計、簡易直覺式UI,使之能一鍵新增客製化AI演算法模型,為嵌入式設備升級。有效解決過去業者若導入AI應用,每增一項應用就須添購GPU平台搭配一部設備+相機,如今則可藉此達到多工需求,又能節省開發時間與成本。

| 圖4 : 經濟部技術處打造「微型3D疊構智能相機」模組+「AIBOX」邊緣運算器,展示可重組多工AI視覺嵌入示異質系統」架構。(攝影:陳念舜) |

|

系統整合實現人工智慧 軟硬體工具為自動化加值

值得一提的是,為了讓現今機器人更適應多元場域,必須與環境互動、人機協同作業,所以必須具備更高階的感知功能。在台灣也有如系統整合商所羅門公司(SOLOMON),推出「Solomon AI Inside」概念成果,其有別於一般用來分析、預測保養的大數據AI,而是屬於圖像式AI,可無縫連結機器人、視覺和AI軟體邏輯判斷;現也納入多家不同機器人品牌的程式語言,一旦用軟成功建立流程,就不必再編寫繁複的程式。

所羅門強調,經由整合自家深度學習(Deep Learning)的類神經網路AI檢測軟體Solvision,導入到國內外各家檢測設備及系統整合商的解決方案,能讓使用者利用僅需市售AI軟體約10%~30%數量的標註影像樣本,即可訓練高辨識模型的優勢,輕鬆解決過往難以高效檢出瑕疵的痛點。

得以最短時間降低員工誤判、漏檢所造成的影響,以便管理者執行決策,亦能有效提升生產力。進而訓練機器人持續學習、升級進化,不必靠操作人員手持教導盒緊跟著指點、下令,或針對各種亂堆工件,重新製作夾治具生產,即可自主辨識及執行插件等動作指令。

結語

展望現今工廠對於新型態智慧製造的需求,在ESG的永續浪潮下,已有越來越多企業期盼能藉由智慧轉型調整工廠產線的製造模式,以達成永續經營的目標。因此當建置工廠軟硬體設備及整合系統時,皆期盼能以相對縮短的安裝流程、在少量投資的前提下,完成優化生產線。

包括Epson的製造創新模式,便是將工業機器人技術與系統服務整合後,以一站式方案為工廠導入靈活且穩定的生產線,建立高效的生產系統實現短鏈製造目標,並減少對環境的衝擊。同時更透過自動化來緩解勞動力短缺困境,讓工廠享有高品質的成品,也有效降低人事成本。

系統整合商所羅門則分析過去10餘年來,與各家業者合作導入機器人系統整合的經驗,發現機器人其實很難取代人力高彈性的優勢。反之,若能藉AI從建立流程標準化開始,量化員工效率並設法讓員工減少犯錯,就有機會加以改善,避免影響作業效率,甚至衝擊接單狀況與製造成本。

尤其是在現今製造業正面臨基層熟練技術人力短缺,或無力與半導體產業爭奪高階人才的困局,克服技能落差、經驗傳承等問題。業者倘若能藉此深化AI技術,並完善虛實整合應用,將能大幅提高維運團隊效率,能讓員工操作更安全、有效率,且成果接近零瑕疵,從而提升企業靈活性,加快回收自動化投資報酬。

**刊頭圖(source:assets.bosch.com)