為了改善運用環氧樹脂製作具有異形冷卻水路的矽膠模具時的熱傳導率,本文敘述以快速模具技術來開發射出成型模具,能夠提升射出成型件品質與減少冷卻時間。

提到金屬3D列印技術,包括直接金屬堆積技術(Direct Metal Deposition;DMD)、直接金屬雷射燒結技術(Direct Metal Laser Sintering;DMLS)、選擇性雷射熔融方式(Selective Laser Melting;SLM)或選擇性雷射燒結方式(Selective Laser Sintering;SLS)等,可以快速製作具有異形冷卻水路的射出成型模具。然而,金屬3D列印機於市場上的能見度低,歸納主要的原因如下:

(a)機台售價昂貴,至少千萬元以上;

(b)機台維護成本高於一般3D列印機;

(c)材料選擇自由度低,以原廠材料居多;

(d)材料售價昂貴,至少萬元以上;

(e)機台置放位置與環境要求較高,溫濕度與振動條件要求高;

(f)有粉塵爆炸的危險因子;

(g)模具以及製作元件的後處理曠日廢時,而且需要以線切割加工將所製作模具以及元件從平台移除。此外,去除模具以及元件內部的支撐結構,過程也很繁瑣。

本研究以快速模具技術(rapid tooling technology)來開發可以提升射出成型件品質與減少冷卻時間的射出成型模具。快速模具最常使用的兩種材料為金屬樹脂(aluminum-filled epoxy resin)與矽膠(silicone rubber),本研究已經成功[1,2]運用這兩種材料製作出具有幾何形狀複雜異形冷卻水路的快速模具,但是主要缺點為金屬樹脂快速模具的熱傳導(thermal conductivity)差,因此提升產品的冷卻效率有極限。

為了改善環氧樹脂快速模具的熱傳導率,提升產品的冷卻效率,本研究於具有異型冷卻環氧樹脂快速模具分別添加鋁粉(Al powder)、鐵粉(Fe powder)、銅粉(Cu powder)以及石墨粉(Graphite powder)研究產品的冷卻效益研究。首先運用Moldex 3D模流分析軟體來分析產品的冷卻時間、產品的溫度差異、模具表面溫度差異,以及射出成型品在x方向、y方向、z方向的位移以及總位移量(total displacement),並運用ATOS 3D檢測技術研究快速模具製作蠟型關鍵尺寸的變化。

實驗方法與步驟

本研究使用的硬體與設備,包括uPrint 3D列印機、場效發射式掃描電子顯微鏡(field-emission scanning electron microscope;FE-SEM)、X光繞射儀(X-ray Diffractometer; XRD)、萬能試驗機、紅外線溫度感測儀、金相顯微鏡、白光干涉儀(White Light Interferometers;WLI)、能量色散X-射線光譜儀(energy-dispersive X-ray spectroscopy;EDS)、精密電子秤、金相顯微鏡、數位多段式真空注蠟機以及3D光學檢測。本研究所使用材料涵蓋金屬樹脂、酒精、聚乙烯醇縮丁醛樹脂(polyvinyl butyral;PVB)以及蠟。

本研究所使用軟體包括SolidWorks、Moldex 3D以及Cura切層軟體。本研究分四個方向同時進行:

(a)第一個方向為產品設計、異形冷卻水路設計、異形冷卻水路製作、快速模具設計以及中介模具設計;

(b)第二個方向為中介模具製作;

(c)第三個方向為環氧樹脂主劑與硬化劑混合物調配,主劑與硬化劑的重量比例為2:1、添加四種粉末於混合物,四種粉末分別為鋁粉、鐵粉、銅粉以及石墨粉末、研究添加重量比例上限、製作熱傳導試片、檢測熱傳導係數、製作含不同粉末的矽膠模具、移除異形冷卻水路、完成具有異形冷卻水路矽膠模具製作,最後進行含不同粉末的具有異形冷卻水路矽膠模具的冷卻效益研究;

(d)第四個方向為運用Molex模流分析軟體進行產品冷卻水路、模具表面溫度差異、產品表面溫度差異以及射出產品在x方向、y方向、z方向的位移以及總位移量。

圖1為鋁粉、鐵粉、銅粉、石墨粉與碳黑粉粉末的實體圖,鋁粉、鐵粉、銅粉以及石墨粉末的平均粒徑分別為48 μm、48 μm、75 μm以及13 μm。鋁粉、鐵粉、銅粉以及石墨粉末的價格分別為NTD 0.5/g、0.19/g、0.9/g以及0.8/g。鋁粉、鐵粉、銅粉及石墨粉粉為第一化工行所生產,碳黑粉粉為所生產。

本研究的射出產品為管路端蓋(pipe end cap),選擇管路端蓋為射出成型的產品,主要原因為於管路端蓋的頂部杯緣設定為分模面,容易拆解出公模仁與母模仁。而且公模仁與母模仁內部所設計的異形冷卻幾何外形又不具重疊性。因此,選擇管路端蓋為射出成型的產品,可以彰顯具異形冷卻水路快速模具的實質效益。管路端蓋的相關尺寸為外徑32 mm、內徑27 mm、厚度2.5 mm及高度17.5 mm,拔模角約3°,圖2為射出產品的3D CAD模型與幾何尺寸。

![圖1 : 粉末的實體圖(a)鋁粉、(b)銅粉、(c)鐵粉以及(d)石墨粉[3]](/art/2022/08/251112070280/p1.jpg)

| 圖1 : 粉末的實體圖(a)鋁粉、(b)銅粉、(c)鐵粉以及(d)石墨粉[3] |

|

![圖2 : 射出產品的3D CAD模型與幾何尺寸[3]](/art/2022/08/251112070280/p2S.JPG)

| 圖2 : 射出產品的3D CAD模型與幾何尺寸[3] |

|

圖3為ATOS 3D光學掃描系統的實體圖,表1為ATOS 3D光學掃描系統的規格表。此設備的檢測光源為藍光,此設備短時間可以掃描巨量資料(big data),即1-2秒內即可以掃描1200萬點資料(point data)。

表1 ATOS 3D光學掃描系統的規格表

|

項 目

|

規 格

|

|

型號

|

ATOS Core135

|

|

檢測範圍(mm)

|

130×100

|

|

工作距離(mm)

|

170

|

|

點間距(mm)

|

0.05

|

|

測頭尺寸(mm)

|

206×205×64

|

|

重量(kg)

|

2.1

|

結果與討論

圖4為環氧樹脂添加不同重量比例的鋁粉、銅粉、鐵粉與石墨粉末,所製作快速模具進行低壓射出成型品的射出成型品實體圖。

![圖4 : 環氧樹脂添加不同重量比例鋁粉、銅粉、鐵粉與石墨粉末所製作快速模具進行低壓射出成型品的射出成型品實體圖[3]](/art/2022/08/251112070280/p4S.JPG)

| 圖4 : 環氧樹脂添加不同重量比例鋁粉、銅粉、鐵粉與石墨粉末所製作快速模具進行低壓射出成型品的射出成型品實體圖[3] |

|

圖5為實驗與運用模流分析軟體所預測射出成型品的冷卻時間。運用Moldex3D模流軟體所預測環氧樹脂添加鋁粉40 wt.%、50 wt.% 與60 wt.% 所製作快速模具,射出產品的冷卻時間分別約為324秒、263秒以及206秒;實驗所得到射出成型品的冷卻時間分別約為288秒、208秒以及134秒,實驗與運用模流分析軟體所預測射出成型品冷卻時間的誤差率分別為12.61%、27.15%以及54.35%,平均誤差率約為31.37%;運用Moldex3D模流軟體所預測環氧樹脂添加銅粉50 wt.%、60 wt.%與70 wt.%所製作快速模具,射出產品的冷卻時間分別約為317秒、246 秒以及201秒。

實驗所得到射出成型品的冷卻時間分別約為283秒、201秒以及131秒,實驗與運用模流分析軟體所預測射出成型品冷卻時間的誤差率分別為12.26%、23.17%以及54.19%,平均誤差率約為29.87%;運用Moldex3D模流軟體所預測環氧樹脂添加鐵粉60 wt.%、70 wt.%與80 wt.%所製作快速模具,射出產品的冷卻時間分別約為309秒、236 秒以及211 秒。

實驗所得到射出成型品的冷卻時間分別約為289秒、204秒以及152秒,實驗與運用模流分析軟體所預測射出成型品冷卻時間的誤差率分別為6.98%、15.67%以及38.26%,平均誤差率約為20.31%;

運用Moldex3D模流軟體所預測環氧樹脂添加石墨粉10 wt.%、15 wt.% 與20 wt.% 所製作快速模具,射出產品的冷卻時間分別約為405秒、347秒以及311 秒;實驗所得到射出成型品的冷卻時間分別約為394秒、328秒以及275 秒,實驗與運用模流分析軟體所預測射出成型品冷卻時間的誤差率分別為2.75%、5.86%以及13.05%,平均誤差率約為7.22%。

根據以上結果,運用Moldex3D模流軟體所預測的低壓射出成型品冷卻時間與實驗結果非常接近,誤差率約為2.75-54.35%,平均誤差率約為22%。產生誤差可能的原因為模流軟體所選用的成型材料特性、模具材料特性、成型參數以及機台響應與實驗的間的差異。這一些差異包括: 材料熔點、比重、線性收縮、黏度、比容、熱容量以及黏彈性、熱傳導;模具材料特性,例如:密度、彈性模數、浦松比以及線性熱膨脹係數(coefficient of linear thermal expansion)。

![圖5 : 實驗與運用模流分析軟體所預測射出成型品的冷卻時間[3]](/art/2022/08/251112070280/p5S.JPG)

| 圖5 : 實驗與運用模流分析軟體所預測射出成型品的冷卻時間[3] |

|

圖6為ATOS 3D檢測過程,涵蓋:

(a)前處理(pretreatment):工件洗乾淨後,噴塗混合物使工件不會反光,以利提升掃描資料的正確性,混合物是以TiO2粉末與酒精以1:4重量比例來調配;

(b)貼定位點(positioning point):貼貼定位點,以利掃描光源能以定位點的座標位置來運算工件的幾何形狀(geometry);

(c)掃描作業(scanning):運用ATOS於工件進行掃描

(d)檢測(inspection):運用GOM軟體進行檢測結果進行研究與分析,並比對尺寸的誤差量(error)。

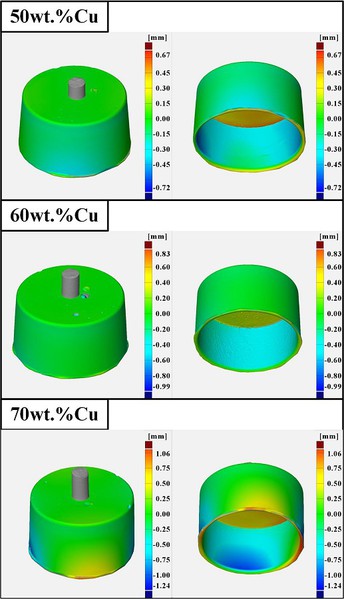

圖7為運用ATOS 3D掃描環氧樹脂添加最高比例粉末製作射出成型模具,所射出蠟型的尺寸分析,於圖中紅色表示大於CAD的尺寸,藍色表示小於CAD尺寸。冷卻效果由高至低分別為環氧樹脂添加70wt.%銅粉、環氧樹脂添加60wt.%鋁粉、TE-375、環氧樹脂添加80wt.%鐵粉、環氧樹脂添加20wt.%石墨粉。根據檢測結果發現,冷卻效果越好時產品變形量則會越高,此趨勢與模擬結果相符。圖8為運用ATOS 3D掃描環氧樹脂添加三種不同重量比例銅粉所製作射出成型模具所射出蠟型的尺寸分析。根據檢測結果發現,當環氧樹脂添加銅粉重量比例越高時,其所射出蠟型的尺寸變形量也越大。

![圖7 : 運用ATOS 3D掃描環氧樹脂添加最高比例粉末所製作射出成型模具所射出蠟型的尺寸分析[3]](/art/2022/08/251112070280/p7S.JPG)

| 圖7 : 運用ATOS 3D掃描環氧樹脂添加最高比例粉末所製作射出成型模具所射出蠟型的尺寸分析[3] |

|

| 圖8 : 運用ATOS 3D掃描環氧樹脂添加三種不同重量比例銅粉所製作射出成型模具所射出蠟型的尺寸分析 |

|

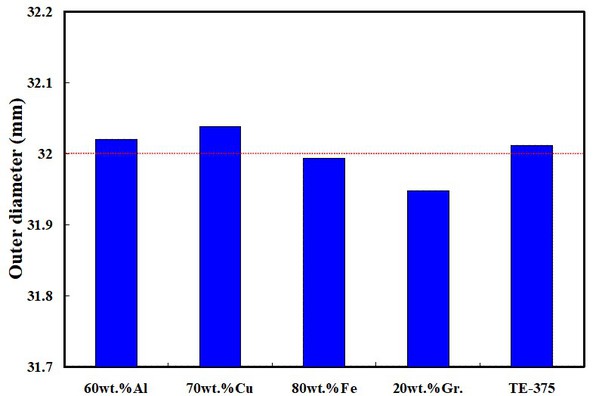

圖9為運用ATOS 3D掃描環氧樹脂添加最高比例粉末,製作射出成型模具所射出蠟型的外徑。運用環氧樹脂添加70wt.%銅粉、環氧樹脂添加60wt.%鋁粉、TE-375、環氧樹脂添加80wt.%鐵粉、環氧樹脂添加20wt.%石墨粉以及商業金屬樹脂所製作射出成型模具所射出蠟型的外徑分別約為32.02 mm、32.038 mm、31.994 mm、31.948 mm以及32.012 mm。根據檢測結果發現,冷卻效果越好時產品變形量則會越高,此趨勢與模擬結果相符。

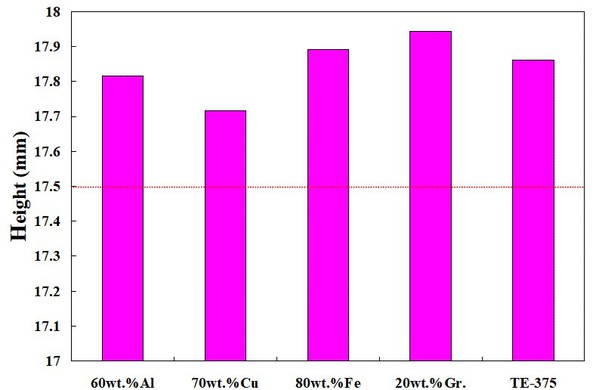

圖10為運用ATOS 3D掃描環氧樹脂添加最高比例粉末,製作射出成型模具所射出蠟型的高度。運用環氧樹脂添加70wt.%銅粉、環氧樹脂添加60wt.%鋁粉、TE-375、環氧樹脂添加80wt.%鐵粉、環氧樹脂添加20wt.%石墨粉以及商業金屬樹脂,製作射出成型模具所射出蠟型的高度分別約為17.816 mm、17.716 mm、17.892 mm、17.944 mm以及17.862 mm。根據檢測結果發現,冷卻效果越好時產品變形量則會越高,此趨勢與模擬結果相符。

| 圖9 : 運用ATOS 3D掃描環氧樹脂添加最高比例粉末製作射出成型模具,所射出蠟型的外徑 |

|

| 圖10 : 運用ATOS 3D掃描環氧樹脂添加最高比例粉末製作射出成型模具,所射出蠟型的高度 |

|

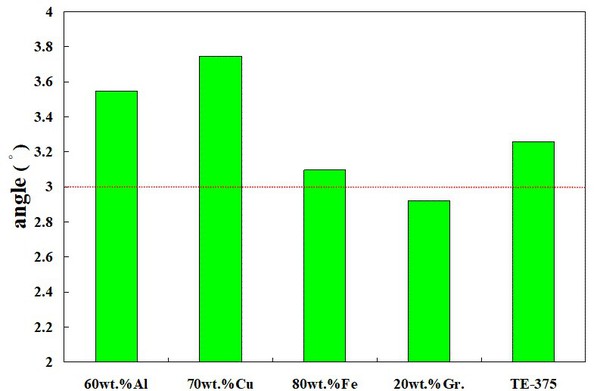

圖11為運用ATOS 3D掃描環氧樹脂添加最高比例粉末所製作射出成型模具所射出蠟型的角度。運用環氧樹脂添加70wt.%銅粉、環氧樹脂添加60wt.%鋁粉、TE-375、環氧樹脂添加80wt.%鐵粉、環氧樹脂添加20wt.%石墨粉以及商業金屬樹脂所製作射出成型模具所射出蠟型的角度分別約為3.548°、3.746°、3.096°、2.922以及3.258°。根據檢測結果發現,冷卻效果越好時產品變形量則會越高,此與模擬結果相符。

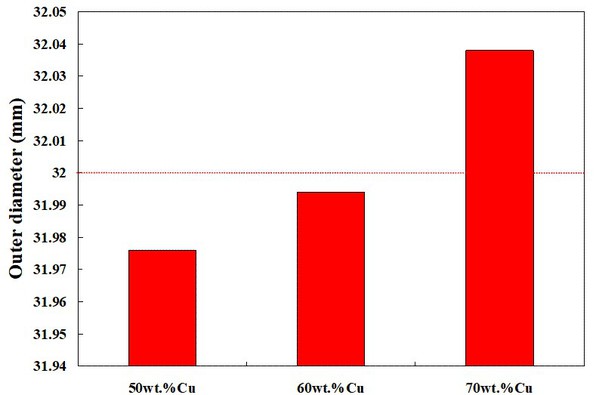

圖12為運用ATOS 3D掃描環氧樹脂添加50、60與70 wt.%銅粉所製作射出成型模具所射出蠟型的外徑。運用環氧樹脂添加50、60與70 wt.%銅粉所製作射出成型模具所射出蠟型的外徑分別約為31.976 mm、31.994 mm以及32.038 mm。根據檢測結果發現,冷卻效果越好時所射出蠟型的外徑則會越大,此與模擬結果相符。

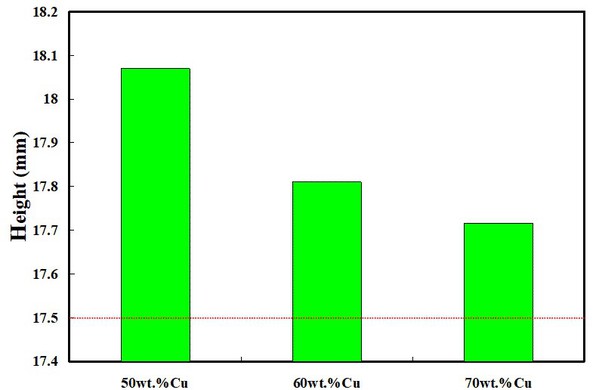

圖13為運用ATOS 3D掃描環氧樹脂添加50、60與70 wt.%銅粉所製作射出成型模具所射出蠟型的高度。運用環氧樹脂添加50、60與70 wt.%銅粉所製作射出成型模具所射出蠟型的高度分別約為18.07 mm、17.81 mm以及17.716 mm。根據檢測結果發現,冷卻效果越好時所射出蠟型的高度則會越小,此與模擬結果相符。

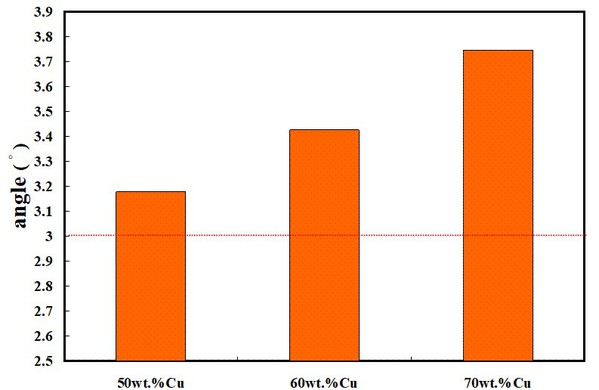

圖14為運用ATOS 3D掃描環氧樹脂添加50、60與70 wt.%銅粉所製作射出成型模具所射出蠟型的角度。運用環氧樹脂添加50、60與70 wt.%銅粉所製作射出成型模具所射出蠟型的角度分別約為3.178°、3.426 °以及3.746°。根據檢測結果發現,冷卻效果越好時所射出蠟型的角度則會越大,此與模擬結果相符。

| 圖11 : 運用ATOS 3D掃描環氧樹脂添加最高比例粉末製作射出成型模具,所射出蠟型的角度 |

|

| 圖12 : 運用ATOS 3D掃描環氧樹脂添加50 、 60與70 wt.%銅粉製作射出成型模具,所射出蠟型的外徑 |

|

| 圖13 : 運用ATOS 3D掃描環氧樹脂添加50 、 60與70 wt.%銅粉,製作射出成型模具所射出蠟型的高度 |

|

| 圖14 : 運用ATOS 3D掃描環氧樹脂添加50 、 60與70 wt.%銅粉,製作射出成型模具所射出蠟型的角度 |

|

綜觀結果分析,本研究發現運用ATOS 3D檢測技術研究快速模具製作蠟型關鍵尺寸的趨勢與模擬結果相符,具備產業利用性與工業實用價值,由於本研究成果可以提供新產品於研發階段所需的快速模具。本研究成果如與研究相關的進行比較,本研究兼具模流分析軟體、射出成型模具設計、射出成型模具製作及進行低壓射出成型等四大特色。本研究成果除了可以應用於低壓射蠟成型之外,未來還可以應用於不同種類的模具,例如金屬粉末射出成型模具、塑膠射出成型模具、粉末冶金成型模具、壓鑄模具以及沖壓成型模具等[4-8]。

結論

模具產業可以代表一個國家興衰的指標,若一個國家的模具產業篷勃發展,表示該國家的經濟根基非常穩固。而且3D量測比2D量測更可以完成複雜物體的精準尺寸量測作業。本研究應用電腦輔助檢測技術研究低壓射出成型的蠟型關鍵尺寸,研究結論如下:

1.環氧樹脂添加70 wt.%銅粉為製作高冷卻效率射出成型模具的配方。如與運用商業金屬樹脂所製作快速模具的材料成本比較,運用環氧樹脂添加60wt.%鋁粉所製作的快速模具,可以節省材料成本約為86%。

2.如與運用商業金屬樹脂所製作快速模具射出產品的冷卻時間進行比較,運用環氧樹脂添加60wt.%鋁粉所製作的快速模具射出產品,其冷卻效率約可以再提升6%。

3.運用環氧樹脂添加70wt.% 銅粉所製作的快速模具,可以節省材料成本約70%。

4.如與運用商業金屬樹脂所製作快速模具射出產品的冷卻時間進行比較,運用環氧樹脂添加70wt.%銅粉所製作的快速模具射出產品,其冷卻效率約可以再提升8%。

(本文作者郭啟全1、吳佳其2、徐敬硯3為明志科技大學1機械工程系機械與機電工程碩士班教授、2機械工程系研究生、3 工業管理系專題生)

參考文獻

[1] Chil-Chyuan Kuo, Wei-Hua Chen, Wen-Cung Xu, “A cost-effective approach for rapid manufacturing wax injection molds with complex geometrical shapes of cooling channels,” The International Journal of Advanced Manufacturing Technology, 2017, Volume 91, Issue 5–8, Pages 1689–1695.

[2] Chil-Chyuan Kuo, Wei-Hua Chen, Jeng-Went Zhang, Dang-Awer Tsai, Yegy-Llon Cao, “A new method of manufacturing a rapid tooling with different cross-sectional cooling channels,” The International Journal of Advanced Manufacturing Technology, Volume 92, Issue 9–12, 2017, Pages 3481–3487.

[3] Chil-Chyuan Kuo, Jia-Qi Wu,” Development of a low-cost epoxy resin mold with high cooling efficiency” The International Journal of Advanced Manufacturing Technology, 2021, Volume 113, Issue 7–8, Pages 2065–2086.

[4] K. Krebelj, M. Halilovi?, N. Mole,” The cooling rate dependence of the specific volume in amorphous plastic injection molding,” The International Journal of Advanced Manufacturing Technology, 2019, Volume 103, Issue 1–4, Pages 1175–1184.

[5] A. Li, Q. Lan, D. Dong, Z. Liu, Z. Li, Y. Bian,” Integrated design and process analysis of a blow molding turbo-charged pipe,” The International Journal of Advanced Manufacturing Technology, 2014, Volume 73, Issue 1–4, Pages 63–72.

[6] A. Safarian, M.Suba?i, C. Karata?,” The effect of sintering parameters on diffusion bonding of 316L stainless steel in inserted metal injection molding,” The International Journal of Advanced Manufacturing Technology, 2017, Volume 89, Issue 5–8, Pages 2165–2173.

[7] T. Ramesh, M. Prabhakar, R. Narayanasamy,” Workability studies on Al–5%SiC powder metallurgy composite during cold upsetting,” The International Journal of Advanced Manufacturing Technology, 2009, Volume 44, Issue 3–4, Pages 389–398.

[8] S. I. Jeong, C. K. Jin, H. Y. Seo, J. D. Kim, C. G. Kang,” Mold structure design and casting simulation of the high-pressure die casting for aluminum automotive clutch housing manufacturing,” The International Journal of Advanced Manufacturing Technology, 2016, Volume 84, Issue 5–8, Pages 1561–1572.