有別於馬達屬於基礎電機設備之一,與之緊密相連的減速機向來被視為被動元件。直到近10年來受惠於工業4.0、工業物聯網(IIoT)造就無人工廠趨勢,才促使國際品牌大廠逐漸推陳出新智慧減速機,進而滿足於電動車生產及組裝階段追求節能減碳需求。

過去在傳統製造業使用的減速機,雖然都與機台上的馬達、螺桿、連軸器等傳動元件緊密連結,卻唯獨少了智慧監測功能。一旦出現異常、發生未預期的損壞時,仍必須停機整組更換,額外增加維修時間與成本,且將影響產能而蒙受更大損失。

但在目前追求工業4.0趨勢下,台灣仍缺乏自主整合軟、硬體的產品,業者只能選擇透過傳統外掛加速規等感測器,來蒐集減速機振動、溫度訊號。卻容易受限於現今要求高度彈性、嚴苛限制生產線空間的環境裡,設備與感測器若遭遇繞線問題,恐難以發揮效能;加上業界仍缺乏無線監測機制,所以必須保留足夠空間,才能供感測器24hrs長期監控與傳輸數據,未必適用於所有機台設備。

工研院也在近年來配合經濟部技術科專計畫,開始發掘產業對於智慧減速機需求,進而積極整合振動感測器、智能診斷演算法及高精度減速機設計能量,成功發表內嵌式無線量測智慧減速機系統。強調可透過WiFi傳輸感/量測數據,再經過人工智慧(AI)分析,預測元件壽命;同時提供NVH振噪分析、CNC加工齒形修整與異形曲面研磨分析等相關技術服務。

| 圖1 : 在目前追求工業4.0趨勢下,台灣仍缺乏自主整合軟、硬體的產品,業者只能選擇透過傳統外掛感測器,來蒐集減速機振動、溫度訊號。卻受限於現今要求高度彈性、嚴苛限制生產線空間的環境,未必適用於所有機台設備。(source:gmauthority.com) |

|

工研院打造設計驗證平台 確保減速機符合產業需求

目前旗下機械與機電系統所團隊自研發航太等級齒輪起家,經過逐步克服其繁瑣製程與嚴格規範限制後,迄今已累積長達30年以上的設計與開發經驗。近年來也配合政策,積極投入發展重車和電動車所需精密車用傳動系統、工業級減速機等,並將智慧傳動機構技術目標分為硬體設計、智能診斷驗證兩類。

前者係針對行星齒輪機產品採取正向CAD設計,透過模擬分析選用的齒輪參數及軸承,並預估其耐久與壽命,在常用範圍3,100rpm、負載81Nm情境下,可達到20萬運轉小時數。接著透過有限元素分析(Finite Element Analysis;FEA)技術,在主要接觸齒面加密齒部網格化模型,以提升分析準確率,測試齒輪安全係數>1.2、在最大扭力下軸承損傷<14%。

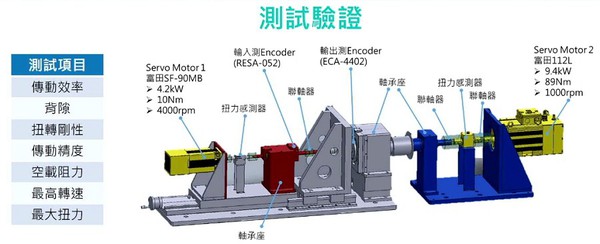

後者則利用廠內現有測試設備,打造高精度傳動系統測試驗證平台,經過傳動模組動態分析技術比對,來提升傳動效率達97%以上;並導入齒形修整與系統模擬分析,提高傳動精度達到背隙<4arcmin;同時搭配其UI介面,以即時量測時域頻率訊號、RMS值等數據,規劃驗證智慧傳動機構、次系統零組件的診斷可靠性及壽命耐久性分析,確保符合產業需求。

同時經過動態分析最佳響應點,才在減速機內部埋設溫度、三軸加速規等感測器。其振動感應測試實際用於測台上提高輸入軸轉速,再換算成頻率(Hz)訊號,可供即時偵測與儲存,讓使用者監測初始和運轉一段時間過後的狀態。除了可用於內部設計外,現也能對外提供測試服務項目,包含:傳動效率、背隙、扭轉剛性、傳動精度、空載阻力、最高轉速、最大扭力等,在減速機輸入/出端皆安裝高精度感測器。

在驗證發展規劃(DVP)與測試技術服務項目中,包含機構、振噪NVH、效率、耐久、油溫等,並搭配不同測試台與分析服務,引進結構強度/模態分析功能;導入高精度研磨加工技術服務,藉以開發高精度和高效率傳動模組。工研院為了滿足精密零組件加工需求,現也引進美國MOORE TOOLS的工模磨床(JG)、瑞士HAUSER的座標搪床與Studer的萬能內外圓磨床和測台,追求更高品質的精密加工精度,執行異型研磨工作。

| 圖2 : 工研院現也利用廠內現有測試設備,打造高精度傳動系統測試驗證平台,透過傳動模組動態分析技術來提升傳動效率、精度及可靠度,確保符合產業需求。(source:工研院) |

|

業者導入無線監測與服務 協助產業設備升級加值

另經由工研院開發的迴轉機械設備預兆診斷演算法,結合內嵌式振動感測器用於減速機上,分析其使用紀錄數據,找出內齒輪磨耗與斷齒等故障樣態,實現監測即時化、維護預測化、診斷智能化等功能。從而優化齒輪設計,將大幅提升傳動效率達98%以上等相關技術,可協助台灣齒輪減速機廠自主開發中高階智慧減速機,應用於機械設備上,將有助提升自我檢修維護能力,預防非預期停機,提高產品附加價值。

工研院強調在減速機設計開發過程中,須務求符合ISO、AGMA、DIN、JIS國際標準規範,以及Wittenstein、Neuqart等市場上歐日系同級產品技術。除了現已推出一般和台灣首見的智慧(PG/IG)兩款減速機,具備低扭轉背隙(≦4arc-min)、高精度與高效率特性(>95%),搭配不同馬達型式、框號;並採取嵌入式感測元件設計,可透過WiFi無線傳訊,執行快速、高採集率測量。且持續投入研發、設計製造RV減速機,經過量測確保高精度達到背隙≦60arc-min(1弧分),並將擺線型少齒差減速機用於自動導引車(AGV)。

因為可透過Wi-Fi連網PC隨插隨用,優於現今國際減速機品牌僅以有線通訊協定Profinet傳訊,或通過IO-link與PLC/PC溝通,將難以實現一對多監控,且在台灣難以改機。如今,業者已可透過無線傳輸、溫度、三軸振動分析、齒輪與軸承異常診斷,方便即時監測傳動鏈狀態,從而瞭解減速機實際運行狀況,以提前保養與維修,滿足工業機器人、加工設備等需求,並已導入場域驗證。

再利用自主開發符合IoT4.0規範的資產管理資訊模型,可望提供設備製造商、使用手冊、出廠規範和時間等資訊紀錄,通過Wi-Fi傳輸即時資訊,經由手機設定ID接收、儲存運轉資訊。進而利用加速規,自動判斷其是否運轉,以及計算當日/周間運轉與總時間;搭配智能診斷演算法,自我定義異常上下限的警告訊息,來判斷、評價其運轉健康狀態,或者可能磨耗、斷齒等項目的損壞機率,實現一對多無人管理模式。

| 圖3 : 工研院現已推出一般和台灣首見的智慧(PG/IG)兩款減速機,並採取嵌入式感測元件設計,可透過Wi-Fi無線傳訊,執行快速、高採集率測量。(攝影:陳念舜) |

|

放眼淨零碳排發展 出力推進電動車靜音與模組化

此外,根據國發會在今年三月發表台灣2050年淨零碳排規畫階段里程碑,將追求產業轉型運輸部門2040年電動車/機車市售比達到100%、市區公車要在2030年達成全面電動化的里程碑。因此必須提升新車能效標準,逐步加嚴車輛碳排標準;補助加速開發與生產台製電動車,藉以實現製造在地化,滿足台灣市場創新需求。

繼Tesla帶動以軟體控制硬體的革新供應鏈生態系之後,已讓電動車零組件、規格主導權逐漸脫離傳統車廠供應鏈或OEM代工廠掌握制定規格,促使其生產模式多元化,設計行銷與生產製造分離,包括科技大廠採取獨資/合資新建工廠、傳統車廠導入電動車專用/其他車款共用生產線自製、新興車廠或零組件廠商委外製造等。未來勢將走向共用平台的供應鏈,促使模組化應用越來越成熟,不同投資負擔及生產成本各有優劣,也鼓舞新興產業跨足。

其中為了因應電動車減速回充將造成反向齒面負荷,減速機設計必須重新考量其耐久性;如何改善NVH(Noise噪音、Vibration振動、Harshness粗糙度),以實現靜音化、輕量化等目標也備受重視;進而整合逆變器、馬達與減速機為一體式設計,除了可免除高壓三相電纜的使用成本,緊湊化與模組化更是考量重點。

尤其是在電動車取消了傳統內燃機之後,過去少被聽見的傳動機構噪音開始變得更為清晰。導致汽車廠必須對此進行前所未有的嚴格檢討與分析,盡可能利用各種技術將NVH降至最低,讓車主獲得安靜舒適的駕馭環境。

由於現今減速機的齒輪與軸承、殼體、軸心搭配成為整體系統,將容易受到每個零件本體和組裝公差所形成的傳動誤差(Transmission Error)影響,而形成齒輪嚙合漸開線的偏移量,當齒輪嚙合時變形產生的振動將從軸傳遞到軸承座,再經過軸承側壁傳遞至齒輪箱殼體;以及委外加工、組裝時,造成軸、齒輪變形量和公差而發出噪音,「齒形修整分析與研磨」,便是降噪要求的一項關鍵技術。

因此必須要先建立動力學模型,產出載荷譜,搭載不同機種的載重及轉速、扭力、里程/時間;接著進行系統接觸齒印分析,實際模擬判斷齒輪是否會有偏置而造成誤差、NVH等問題,並加以改善修整齒型、導程參數等,以提高齒輪耐久性。

最後再將傳動誤差分析與零件振動NVH頻譜分析結果比對,從而得知滾齒機應對於齒形修整量,達到齒印集中,降低NVH及傳動誤差,避免崩齒。工研院強調:「齒輪修整並非單純是最佳化問題,而是效益與成本的綜合考量。」該團隊過去也曾與台灣電動機車大廠合作,藉以解決二代車被客訴傳動系統太吵的問題,促使齒形修整分析與研磨技術成為關鍵。

| 圖4 : 因應電動車零組件、規格生產模式持續多元化發展,未來勢將走向共用平台的供應鏈,促使模組化應用越來越成熟。(攝影:陳念舜) |

|

針對移動載具聯網化與自駕化趨勢,傳動系統的核心技術將有從單速轉入多速發展的趨勢,近年來國際傳動大廠都相繼投入研發二速傳動模組,並據此發展三合一動力系統,以提升整車加速性能與極速,更能同時滿足電動車在高速與高負載狀態下的動力需求,使馬達均能保持高效率動力輸出,以提升電動車動力系統整體效率達10%。

然而,過去台灣車輛傳動產業以齒輪零組件生產代工為主,卻對模組系統設計較少著力。工研院也為此投入開發電動車傳動模組設計與多速換檔技術,在德商技轉台廠設計2款單速變速箱之後,續推出台灣首創兩速變速箱,具備電動車所需高轉速和低振噪特性,再透過系統動態分析與齒形修整技術,進行模組系統正向設計開發。

工研院現也協助台灣齒輪大廠本土公司,開發首款自主設計製造的電動車用二速傳動模組,以兩檔位高低齒比提升車輛加速與極速性能,並維持馬達高效率輸出,比起單速系統有效提升整車10%續航里程;還可在維持相同性能下,選用較小功率的馬達,達成動力系統小型化,補足台廠在傳動模組設計、分析、驗證技術能力,藉此切入性能取向之高階電動車市場。

此產品可作為電動車三合一動力系統之基礎,整合台製馬達及驅控器資源,並協助汽車零件製造廠轉型為系統模組廠,有望成功打入國內外電動車產業供應鏈,健全台灣電動車動力系統產業,形成產業價值鏈。

| 圖5 : 工研院現也協助台灣齒輪大廠本土公司,開發首款自主設計製造的電動車用二速傳動模組,同步提升車輛加速與極速性能,並維持馬達高效率輸出;還可在維持相同性能下,選用較小功率的馬達。 |

|

未來可供有意投入開發的廠商用於電動自行車、機車、客車、貨車設計,所需打樣及驗證服務及完整設計與開發解決方案,可按照不同車型、規格及性能進行客製化設計,如齒比、殼體鎖附位置修改與優化等。

結語

回顧過去10年來製造業先追求工業4.0目標,直到目前還期望與電動車共同淨零碳排年代,減速機身為被動元件,在智慧化、數位化潮流衝擊之下,既少與上層的控制、通訊層面直接連繫,也忽略了其可能影響終端設備的品質、精度及可靠度。但到了近年來已有業者、法人陸續推出智慧型減速機,分別提升其在工廠設備、電動車的傳動效率與價值,後勢成長可期。

*刊頭照(source:market-prospects.com)