要實現真正的智能工廠,必須從全面性的系統化、互聯網化及自動化來著手,藉由智能設備的數據收集、分析、決策,再結合ERP、MES系統整合大數據資料,而其中工業MCU是實現智能工廠的重要關鍵。

物聯網時代,科技日新月異,由德國最早提出的工業4.0,以全面聯網、智慧製造為目標,著重於設備互聯性、自動化、機器學習及實時數據等多方面。工業物聯網應用涵蓋整個工業領域,早已深入我們的生活中。

當您穿上知名品牌的跑鞋,在官網上選擇個人喜愛的材質、圖樣和顏色,一雙個人專屬的客製跑鞋直送到家,客製化商品不再是難事,而這些跑鞋的製造過程皆是由機器人生產製造。

工廠自動化帶來提升生產效率,品質穩定,並有效解決有限人力的困境。從產線自動化到智慧倉儲系統,生產過程中使用機器人、機械手臂助力,驅動科技快速發展,然而要實現真正的智能工廠,卻不僅僅是導入機器人即可達成「關燈工廠」的夢想,必須從全面性的系統化、互聯網化及自動化來著手,藉由智能設備的數據收集、分析、決策,再結合ERP、MES系統整合大數據資料,以視覺化方式具體呈現,使管理者能夠隨時掌握工廠狀態、調整,落地實現智慧製造,加速推動工業物聯網發展(圖1)。

在過去,傳統工廠的生產狀態,根據前線員工分散地記錄生產狀況,並且耗時整理報告、等待管理者決策,或許還有人工記錄失誤的可能性,帶給管理者錯誤資訊,而管理者憑藉過去經驗和假設做出決策判斷,可能會衍伸出更多的問題發生,同時也耽誤排除異常狀況的最佳時機。

要實現傳統工廠自動化,在原有的生產設備上將驅動設備和感測器串連,透過感測器採集資料,傳送至可視化設備進行數據分析,讓第一線管理人員可快速排除機台異常狀態,再透過通訊設備將這些資料傳輸至管理中心,提供給決策者隨時查看工廠狀態,最後回傳到雲端管理,形成一個完整的工業聯網。

而工業MCU可以輕易實現上述功效,利用MCU的高運算、體積小、低成本特性,執行硬體設備的通訊、邊緣運算、即時反應和馬達控制等功能,在現有的設備上安裝嵌入式或非嵌入式的聯網設備,加速推動傳統工廠轉型。

過去工廠經常採用8-bit MCU設計機台設備,然而隨著工業物聯網的蓬勃發展,對系統處理的要求上與日俱增,追求更高速的通訊網路、快速的分散式運算能力及邊緣運算分析,新興技術創新,傳統8-bit MCU顯然已無法滿足製造商的需求,因此採用32-bit MCU達到更好的性能要求(圖2)。

Arm處理器作為高整合、低成本MCU的行業標準,經常用於工業及車載應用領域,特別是Arm Cortex-M4 32-bit MCU,不但繼承Cortex-M3內核優勢,內建數位信號處理器(DSP),還可同時選擇附加單精度浮點單元(FPU),讓Cortex-M4除了擁有高精度複雜的運算能力,且具有可訪問性的優勢,開發人員易進行編寫韌體。

Cortex-M4 32-bit MCU能有效改善低延遲、精確度及電力管理等,將傳統MCU功能簡化集中至單一晶片,並提供大容量內存,靈活彈性運用,優化系統成本,和透過開發軟體平台便於工程設計人員開發,帶來高效能、實時控制、通訊網路、數據分析和安全控制等功能。因此,AT32 MCU以Arm Cortex-M4/M0+32-bit MCU為基礎發展核心,在運算效能和精度上做到技術突破。以下為AT32 MCU在工業自動化中實現各項優勢:

高運算力提升實時反應和控制

為確保工廠設備安全和機器的連續運作,精確的類比訊號控制為關鍵,必須在規範的時間內控制訊號,透過快速處理大量的數據,做出即時反應和控制。特別是在數十萬轉的馬達驅動應用上,因馬達轉速快電流頻率高、馬達線圈電感小,需要提供高頻、高解析的PWM電壓,方能使馬達高效穩定運轉,且作為工業級別的MCU必須在電子元器件性能參數上擁有很高的穩定性,因此高主頻、內存大容量能使CPU能以零等待週期訪問(讀/寫)(圖3),而內建數位訊號處理器(DSP)可進行各種複雜訊號分析,以提取感測器資料。

同時內嵌自動時鐘校準(ACC)模組,可校準高速內部振盪器(HICK),保證HICK在晶片可操作溫度範圍內的最佳準確度,滿足各種運動控制和智能控制對高運算力、高精度的需求。

先進製程簡化設計元件降低系統複雜性

先進製程提供豐富的外設整合一單晶片系統,如CAN總線、UART、SPI/I2S、ADC、多元用途定時器等週邊元件,除多元介面外,包含雙DMA控制器、兼容IEEE-802.3 10/100Mbps乙太網路和USB OTG等,皆可提高資料傳輸效率和可靠性;為降低開發難度,透過建立完整的系統生態鏈,包含開發環境、實時作業系統(RTOS)以及第三方軟體燒錄資源,在硬體區塊上進行高階軟體編程設計,對應不同應用需求設定。

而在工業操作安全上,符合國際電工委員會(IEC)制定的IEC-60730國際安全標準規範,並且採用可運行於工業級寬溫度範圍-40~105oC和多種封裝類型選擇,具備可擴展性、可靠度及系統相容性,強大豐富的資源及便利性,成功降低系統複雜性。

高整合低成本提升性價比

工業MCU可搭配標準規格的擴充板,適用於快閃記憶體編程和運行控制的內置調試介面,快閃記憶體(QSPI)具備高讀取頻寬,加速高效能嵌入式系統的資料存取及編輯,完成系統的快速編程執行,透過先進製程技術,整合更大容量SRAM進行數據緩存,執行複雜的系統代碼與彈性應用。

對應各種工業自動化控制場域,選擇適當記憶體容量的Flash與SRAM,且同一晶片上,整合多通道5Msps高速採樣速率的12-bit ADC與整合運算放大器、模擬比較器及12-bit DAC,將有助於降低馬達控制設備建置成本及提升系統穩定性(圖4)。

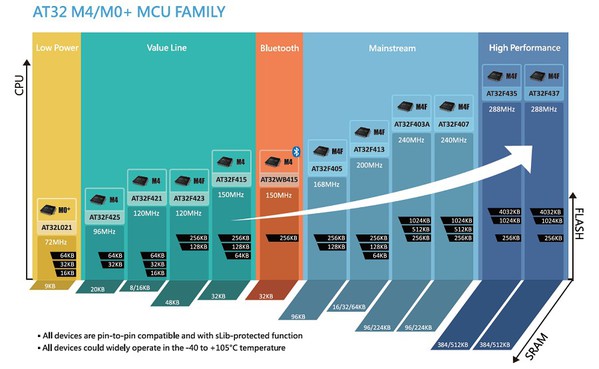

| 圖4 : AT32 M4/M0+ MCU FAMILY |

|

低功耗延長電池壽命

在工廠自動化升級中,以無線型BLE MCU實現無線抄表和數據傳送功能的低功耗電磁流量計與電流表,以藍牙5.0雙模規範,內建藍牙射頻(RF)收發器與基帶(baseband)功能,並採用多通道12-bit ADC、內部多匯流排架構、UART、CAN及CMP等,豐富內建解決傳統MCU功能分散,以一顆MCU取代開發藍牙產品所需諸多元件,節省物料成本、開發人力和提升效率。

當工廠設備需隨時處在聯網狀態,降低運行和待機功耗為首要難題,採用低主頻低功耗Cortex-M0+ MCU可解決此一困境。晶片於待機模式下可達約1uA,深度睡眠模式約20uA,呈現出優異性能功耗。硬體上增添通訊協定CAN、USART、多匯流排架構,以及擴展了採樣率高達2 Msps的12-bit ADC,幾乎所有的I/O介面可容忍5V輸入訊號,這些關鍵應用組件和功能區塊整合,實現高速數據採集、工業及馬達控制應用需求。

未來工業化的設備將增加多種通訊方式、更複雜的控制程式和感測器加強支援安全性,這些都需要大量的運算能力。例如,生產機台上增加異常檢測功能,在即將發生災難性的故障前,提前進行預防保養,確保設備發生故障時仍能安全地運作;並減少設備非計劃性停機時間,提升生產效率。

而工業物聯網的應用偏重工廠環境設備與大量遠距離感測器的連接,因此需要高速的資料傳輸和數據處理能力,同時保持電力低功耗,對MCU設計商來說,能以最快的速度開發,提供先進的製程技術,帶來高效能、低功耗和高性價比,方能在MCU市場中處於領先地位。