受到老齡與少子化造成的缺工現象及covid-19疫情交叉影響,近期製造業在營運上常受到外在環境快速變化的考驗,不僅造成供應鏈瓶頸,上游設備及零組件供應商也難以應對生產現場產線交機、調校和維運作業。卻也有PLC可支援邊緣運算,串起工業物聯網OT+IT資訊,提供AI、Digitaltwins所需數據,協助業者從智慧工廠逐步進階智慧製造。

現今一般所稱「智慧工廠」的管理模式,係指透過蒐集並解析生產過程中的數據,如:生產排程、機台稼動率等,藉此發掘生產所面臨的瓶頸,克服過去難以量化的痛點。讓管理者可據此排定解決問題的優先順序並快速決策,減少生產現場的浪費;進而善用有限資源來提高效能、降低成本,由於此模式相對簡單且效果顯著易見,對於傳產中小企業導入門檻較低。

反觀「智慧製造」,則是硬體與軟體的配合,必須預先衡量客戶端整體的生產狀態,生產團隊也需要具備更高的管理能量和專業知識。才能透過感測器、PLC來蒐集生產數據,了解生產過程中的品質變化,使得機台與周邊設備、零配件皆可自行感知、調控,以維持品質的一致性,所以發展瓶頸相對較深,仍有賴學研機構與相關廠商積極投入研究。

| 圖1 : 在這波數位浪潮下,業者該如何活用IT數位化工具及管理能力,來處理現場大量FA數據、降低營運風險也備受重視。(source:cic.es) |

|

所幸因為這波疫情加速生產現場的數位轉型(Digital Transformation;DX)需求增加,如何進一步活用IT數位化工具及OT管理能力,來處理生產現場工廠自動化(FA)的大量數據;進而加強企業彈性應變,降低營運風險成效也備受重視。

三菱導入e-F@ctory架構 凸顯邊緣運算價值

由攝陽企業引進的日系品牌三菱電機(Mitsubishi Electric)的FA系列產品,近期也積極推動以e@Factory概念為核心的智慧製造解決方案,順應這波數位轉型(DX)浪潮的背景,主要源自於社會和商業環境快速變化,必須為可永續發展的社會貢獻,創建目標來平衡工作滿意度和經濟發展。

隨之推廣的DX策略,也有別於傳統歐美國家沿用上層IT數位模式來改善生產現場,而是基於活用生產現場的FA專業知識及OT資訊,再導入IT技術力求達標的策略。三菱強調:「重點是只能由製造業利用其專有技術能力,實現於生產現場DX,而不是由數位化技術領導,才能真正在全球競爭中脫穎而出。」

同因應生產現場會不斷產出大量資訊,難以即時上傳,三菱在2003年公布的e-F@ctory架構,便率先整合生產現場FA、Edge IT邊際運算技術,利用底層感測器、MELSEC系列PLC和新一代工業用網路技術CC-Link IE TSN的高速、高效特性,與不同夥伴合作。

藉著通過單一幹線連接、蒐集和分析處理,可控制所有不同網路的生產現場數據及資訊,從而形成有意義的數據資料,上傳到控制層的整合控制及感測、AOI設備、機器人,將大幅節省人力;甚至是IT層的SCM/ERP系統來管理供應鏈,一旦經蜂鳴器示警並中斷生產後,還可據以分析和改善現場產線,實現基於Edge的整體製造(monozukuri)優化解決方案。

| 圖2 : 三菱在2003年公布的e-F@ctory架構,便率先整合生產現場FA、Edge IT邊際運算技術,與不同夥伴合作。(source:tw.mitsubishielectric.com) |

|

數位分身加值 催生節能智慧工廠

目前三菱在名古屋新建廠房便透過PLC蒐集生產、營運、品質等資訊可視化,加以分析和改善後執行邊際運算,管理設備操作,並進行排程及有效應用後,促進生產設備和建築設備之間合作來優化工廠,追求生產設備高效運行與生產系統協作,以避免來料或生產過程中止,減少產品質量損失。進而上傳伺服器,再經過營運管理監控機制與外部供應商生產管理監控系統聯網協作,分別依生產進度及需求接受產品訂單備料、或者自動訂購零件不足的訂單。

且因為是新成立廠房,所以必須兼顧ISO-14067節能等級,從而利用PLC擔任主站(Master),與周邊空調、熱源及室外機、通風設備等副站(Salve)溝通,監控實際生產運行狀態;再加入變頻器、智慧電表和感測器等,上傳數據進入SCADA執行可視化分析與改善,減少交流電源及通風設備能量損耗。

惟若業者有必要規劃智慧工廠時,最常要面臨的兩大問題,包括:一、縮短設計時間,以防重覆設置類似的數據,一旦須要改變控制程序時,仍須耗時來輸入設定;二、現場調整時間短,當設備啟動後,仍須耗時來解決設備之間的干擾問題,即使利用3D模擬器驗證、CAD和工程工具之間協作建立數位分身,也需要一具實體控制器。

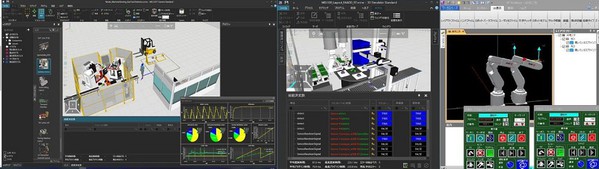

最新由三菱研發,即將上市的3D模擬器軟體「MELSOFT Gemini」,則強調可協助客戶在生產設備導入或啟用前,就能透過3D模擬技術,提升產能與品質。經過連結MELSOFT iQ Works軟體之一的MELSOFT Simulator,得以3D模擬建構及驗證生產設備上的可程式控制器PLC、運動控制器等動作及產線現況,簡單實現機上驗證。進而加速並簡化顧客導入實體設備前,從設計、製造到生產現場運用、維護等開發工作流程最佳化,不僅減少生產時的碳排放量,更能縮短工時、提升產品品質。

| 圖3 : 三菱即將上市的3D模擬器軟體「MELSOFT Gemini」,則強調可協助客戶在生產設備導入或啟用前,就能透過3D模擬、建構及驗證生產設備上的PLC、運動控制器等動和產線現況。(source:mitsubishielectric) |

|

一旦導入設備發生異常後,該「驗證功能」即透過可程式控制器程式或波形來分析異常原因,並以影像確認動作,毋須再透過OPC伺服器,就能連接MELSOFT Simulator和其他設備,縮短通訊所需時間,將3D 數據更新頻率提升12倍,得以提高設備的動作干涉檢查精度,將有助於減少重工、提升生產品質。

此外,MELSOFT Gemini還能經由統計設備的運轉狀態、作業員的作業時間與待機時間等資料,以及其中內建約2,500種多樣機械零件圖形(e- Catalog),於3D畫面上拖放圖形及設定參數,繪製成多樣圖表,簡單建構產線的佈線設計。再經由可視化圖表及統計功能,實現全方位的分析,辨別產品良率及設備運轉率的變化,確認生產設備動作異常的數據資料,讓現場作業人員能夠迅速查明異常原因,使產線設計及改善更有效率,未來三菱也將活用數位技術,致力延續顧客事業的生命週期。

台達平台整合硬軟體 融合OT+IT資訊

台灣工業自動化大廠台達電子公司(Delta)近期也陸續發表其智能製造落地實績,包括雲端服務、生產節能、自動化設備等智能製造應用,為客戶提供高品質與可靠度產品、解決方案,包括利用變頻器、伺服馬達、PLC、感測器與機器人等完整工控產品布局優勢。

同時結合洞悉市場及發揮自身產線智能升級所累積的豐碩經驗,由下至上貫穿OT層系統設備、邊緣層(控制/通訊)與IT層(製造管理及資料分析),依序整合自主開發的智能產品、規劃智能產線與智能工廠;透過設備自動整合控制、製造生產管理等平台和戰情中心、廠務能源監控系統,由點、線、面整合多套自動化系統,具備「立體維度」的智能製造解決方案。

由於現今工業物聯網勢必要有效融合OT+IT資訊,其中在OT端著重資訊即時性,包含事故告警、狀態監測、診斷干涉等,以便讓操作人員提前維護或排除故障;同時連結於IT端執行品質管理、物流、下單交易等資訊,找出最佳化平台整合資訊,促使供應鏈即時因應,落實智慧製造。

台達近期發表的電子製造業智能工廠解決方案,便採用自主開發的智能設備與智能產線設計,導入DIAAuto設備自動化整合控制、DIAWorks生產製造管理平台,以及生產監控戰情中心與智能廠務監控系統,透過即時收集生產資訊,在生產、品質、設備與倉儲等面向完善人、機、料、法、環、測的管理。

| 圖4 : 台達近期發表的電子製造業智能工廠解決方案,便透過在自家生產場域驗證與累積成功經驗,打造標準化相關軟體平台,並結合底層智能設備、PLC擷取生產數據。(攝影:陳念舜) |

|

透過在自家生產場域驗證與累積成功經驗,打造標準化相關軟體平台,並結合底層智能設備、PLC擷取生產數據,再經由DIALink設備連網平台及系統內建的設定模式,讓使用者可以輕鬆串接設備資料;同時支援 MODBUS、OPC等生產現場常見的通訊標準,擁有高整合與相容性。邊緣層Edge則透過DIABCS整線設備管控與DIAEAP設備自動化控制兩套系統,M整合異質設備M2M互動及進行資料處理與轉換,不僅可在發生異常時下達命令停機,更可透過系統依不同應用需求,即時運算分析轉換成有用的洞見,提供上層系統「即取即用」

導入先進AIoT技術 從智慧工廠邁向智慧製造

值得一提的是,目前在三菱導入先進技術實現DX層面,也分別利用:「行動DX」克服勞動力短缺問題,透過與產線上機器人協作/自動化,讓人們可以從單調工作中解脫出來,從事高附加價值工作;藉「知識DX」,促成員工與三菱獨創的人工智慧技術(Maisart AI)合作,藉其深度/強化學習、大數據分析能力,讓任何人都可以繼承熟練工人的知識、技能,減省現場運算負擔及時間等成本。同時強調其屬於compact AI技術,可導入三菱在FA領域知識;同時利用三菱的Edge產品簡化搜集數據過程,加速建構完善AI系統。

| 圖5 : 目前在三菱導入先進技術實現DX層面,也促成員工與獨創的人工智慧技術(Maisart AI)合作,同時強調其屬於compact AI技術,可導入三菱在FA領域知識;同時利用該公司Edge產品簡化搜集數據過程,加速建構完善AI系統。(攝影:陳念舜) |

|

三菱進一步指出,目前業界要落實DX的關鍵字為「開放」,也就是基於客戶不會只選用單一系統整合商與網路,在生產現場容易遭遇網路、系統及數據零散的結果,所幸有e-F@ctory促進開放式轉變,以加快FA設備協作與創新;進而導入Maisart AI、EDGECROSS技術,並陸續在2011年宣布成立e-F@ctory Alliance開放聯盟、2018年發表開放網路CC-Link IE TSN來統整智慧工廠架構。

為了適用於DX時代靈活先進的製造業,必須提供一個空間,超越公司和產業的傳統界限,三菱打造了邊際運算領域的EDGECROSS軟體平台,以解決因為現場通信標準不同,難與IT軟體、設備鏈結的問題,讓任何人都可藉此在工業電腦上運行可視化邊際應用軟體,透過在該領域競爭與合作,蒐集現場不同網路數據,加以統計、分類,並促成更有效率利用。

**刊頭圖(source:infineon.com)