以模型為基礎的設計開發,在Simulink建立模型並模擬混和訊號IC設計、受控體和微機電系統(MEMS),可讓產品團隊在進行電路層級的設計之前,先經過高層級的設計規格驗證,藉此能夠有效提升整體設計品質。本文展示馬達和感測器的範例。

為了應付不斷提高的競爭壓力,積體電路(integrated circuit;IC)製造商即便面對設計複雜度以及客戶對於品質和產品性能的要求均提升的情況,還是必須盡可能地縮短交貨時程。許多製造商發現讓團隊執行以文件為基礎的規格驗證,並且傳統的設計途徑在最終生產版本確認之前,必須經過多次製作產品原型,這樣的開發速度已很難跟上現今的產業節奏。

在ROHM,把以模型為基礎的設計整合加入馬達控制應用、感測器應用、電源系統等IC開發流程。在Simulink建立模型並模擬混和訊號IC設計、受控體、和微機電系統(microelectromechanical systems;MEMS),可讓產品團隊在進行電路層級的設計之前,先經過高層級的設計規格驗證。這樣的方式減少重複工作、開發時間、以及原型的數量,同時也提升整體設計品質。

舉例來說,在Simulink建立及驗證的模型自動產生Verilog程式碼,將可使花費在驗證上的時間從一個月縮短為幾天。除了開發效率之外,設計品質也獲得改善,甚至是可以讓執行階段錯誤的數量減少為零。

透過以模型為基礎的設計,我們可以建立產品的原型?且該產品原型經過了模型層級的規格驗證,並確認電路層級的功能和特性符合設計規格?也只需要建立一次的產品原型,便直接從原型進入到量產階段,而不需要讓建立原型的步驟反覆進行三到四次。

以模型為基礎的馬達控制IC設計

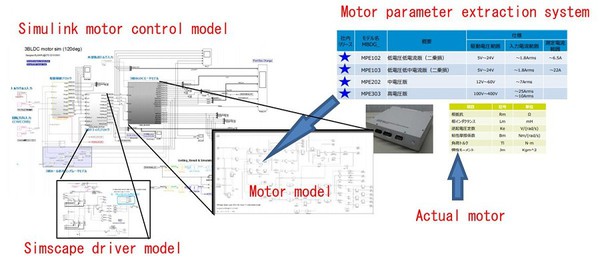

在開發馬達控制應用的IC時,我們的團隊從建立被控制的馬達模型來開始設計流程。在Simulink使用運動方程式和電壓方程式來建立馬達的機構與電氣特性的模型,接著使用MATLAB來依據馬達實際的量測值進行模型參數的擬合。按團隊所設計的馬達模型,也可以納入因電感式感測控制造成的磁飽和(magnetic saturation)效應以及軸心錯位(shaft misalignment)造成的顫動和晃動。作為受控體模型的一部分,將透過Simscape建立的馬達驅動器電晶體的模型加進來(圖1)。這個驅動器模型能夠分析瞬變的特性,例如脈衝寬度調變開始時因為馬達線圈內的寄生電容(parasitic capacitance)造成的電流震盪。

| 圖1 : Simulink內的馬達控制與受控體模型。 |

|

在Simulink建立了馬達的控制器模型,接著執行加入控制器和受控體的系統層級模擬,檢查設計當中控制函式的速度、位置及上升。在透過此方法驗證控制器設計之後,使用Fixed-Point Designer(定點設計工具箱)將控制演算法轉換為定點。接著利用HDL Coder(硬體描述語言轉碼器)從模型產生可合成的Verilog RTL程式碼,不但加快實現的速度,並且消除先前以手動編寫程式碼時所面臨的編程錯誤風險。

藉由DPI-C模型生成開發MEMS裝置

對於牽涉到MEMS感測器及和感測器IC相關的專案,我們採用的開發流程與馬達控制IC使用的開發流程類似。不過,這裡不以執行測試來進行馬達的特性化,而是使用3D電磁分析和結構分析來進行MEMS裝置的特性化,接著將透過這項流程所定義的參數,擬合至裝置的Simulink模型。或者在MATLAB執行轉換函式辨識和多重迴歸的近似值,接著將轉換函式作為裝置的一個模型來使用。

我們建立一個感測器IC的Simulink模型,與馬達控制器模型相似,可被當作設計的可執行規格。透過Simulink的系統層級模擬,可以在Cadence Virtuoso平台上調整設計之前,便及早進行規格的驗證。

在MEMS設計工作流程上,還可以執行不在馬達工作流程之中的額外驗證步驟。我們特別使用HDL Verifier(HDL設計驗證工具)搭配Embedded Coder(嵌入式程式碼轉碼器)從Simulink MEMS裝置模型產生一個SystemVerilog DPI-C模型(圖2)。

接下來,在Cadence環境裡面使用SystemVerilog模型來完整檢驗我們的IC設計(包括放大器、類比數位轉換器、數位處理邏輯),並且一面在sign-off驗證之前,持續地使設計精進完善。這項技巧不只提高了開發效率,也因為我們在Simulink及Cadence Virtuoso均通過一致的設計驗證,而有助於確保設計品質。

以FPGA迴圈供客戶評估

我們的許多客戶發現,能夠對開發當中的ROHM產品進行評估的這項能力,可為自家的開發過程帶來重要的幫助。對於這些客戶,我們使用HDL Coder從Simulink IC模型產生HDL程式碼,並且將模型部署至FPGA評估板。這些客戶便可以使用板子來評估他們的硬體設計。並且可以使用HDL Verifier來搭配其系統層級Simulink模型執行FPGA迴圈模擬,以進行瞬變分析和設計優化。這兩種方法讓我們的機密IP受到保護,因為分享出去的只有FPGA上的實現,而不是我們的原始設計資產。

創立以模型為基礎的設計群組

為了幫助ROHM的產品團隊導入以模型為基礎的設計方式,我們發起一個以模型為基礎的設計群組,由具備豐富設計經驗的工程師團隊組成。這個群組開發可讓其他團隊更輕鬆地在Simulink執行建模、模擬的資產,做為由上而下的IC設計工作流程的一部分。資產包含模型樣板、文件、工具(例如參數擷取的工具),以及馬達模型、MEMS模型、SystemVerilog DPI-C生成的技術指南。

這個群組也分享建模技巧、進行內部的簡報和教育訓練來幫助團隊快速上手。群組一開始是以日本當地的ROHM團隊作為目標對象,現在則協助ROHM的海外設計中心籌建擅長於以模型為基礎的設計專案的團隊。

許多ROHM團隊已做好採用以模型為基礎的設計的準備,雖然有少數仍然因為尚未建立好他們所屬領域的以模型為基礎的設計環境而有些抗拒。針對後者,以模型為基礎的設計群組會多花時間展現採取該途徑的好處,以及其他已採用團隊體認到的優勢。更近期,我們也設置了使用Simulink來開發感測器IC和馬達IC的工作群組。ROHM工程師加入這些群組來分享技術資訊和了解更多和許多群組相關的主題,包含如何在Simscape建立MOSFET驅動器模型、如何建立高精確度的MEMS模型,以及如何辨識現有電路的頻率響應。

延伸使用以模型為基礎的設計

在我們所屬的單位之中,使用以模型為基礎的設計的團隊數量呈現穩定成長。此外,開始看到以模型為基礎的設計被運用在公司的各個事業部,包含負責開發和生產碳化矽(silicon carbide;SiC)和絕緣閘雙極電晶體(insulated-gate bipolar transistor;IGBT)產品的團隊。最近也從汽車產業客戶看到更多以模型為基礎的設計的需求。ROHM現在處於符合這些需求的絕佳位置。

(本文由鈦思科技提供;作者Kyoji Marumoto、Hiroshi Nishide任職於ROHM公司)