工業4.0加快製造業發展腳步,智慧感測器可以監測並控制生產過程。

MEMS感測器可以在機器生命週期初期就進行預測維護。

讓產線人員能夠預測機器故障,並大幅節省運營成本。

在今日的工業界,數位化加速了工業設備的互聯互通,也使工業4.0的願景得以實現,並進一步開啟了生產工具的變革。這樣的改變,讓產線變得更靈活,在製造客製化產品製造的同時,還能同時保持盈利。傳統對於產線的維護方式,都是採用預防性維護,其缺點是會佔用很大的生產成本。而現在,透過使用IIoT來監測機器的健康狀態,將有助於實現預測性維護,讓產線人員能夠預測機器故障,並大幅節省運營成本。

此外,工業4.0也正加快製造業朝向網路自動化的發展腳步,智慧感測器系統可以有效提高產線的自動化程度,提供更多的資料來監測並控制生產過程。工業4.0讓產線更先進也更有效率,為了確保這些先進系統能夠持續高效率地運作,就需要採用更先進的方法來確保系統的可靠性。透過採用MEMS技術的新一代感測器來進行診斷預測,可以在機器生命週期的初期就針對特定機器進行預測維護。如此一來,可以減少生產停機的風險,進而提高產線的可靠性以及節約維修成本,也可以提高工廠的生產效率。

狀態監測與預測性維護

狀態監測和預測性維護是兩種不同的工業維護策略,目的都在於優化設備效率,並減少設備的維護時間和維護成本。

狀態監測(CbM)和預測性維護(PM)是兩種不同的工業維護策略,目的都在於優化設備效率,並減少設備在生命週期中的維護時間和維護成本。狀態監測是針對多個不同參數(例如設備的振動和溫度)進行監測,以識別潛在的問題,例如偏離或軸承故障等。當振動分析顯示旋轉設備的元件諧波頻率發生變化時,狀態監測工具便可繪製設備性能下降的映射圖等。

頻率分析以振動計和MEMS麥克風資料為基礎。此外,也可以將電機電流信號分析(MCSA)作為與振動分析互補的技術。MCSA具有一定程度的優勢,且更適用於機器失衡等一些特定的異常情況。連續狀態監測技術可應用於壓縮機、泵、主軸和電動機等多種設備上,還可用於識別機器出現的局部排放或真空洩漏等問題。

至於預測性維護,則是以狀態監測、異常檢測和分類演算法為基礎,並整合了預測模型,該模型可以根據檢測到的異常數據來分析並估計機器的剩餘運行時間。這種方法可透過各種工具的使用,例如統計分析和機器學習,來預測設備的運作狀態。我們可以說,在工業4.0的應用中,狀態監測和預測性維護是一種很具有價值,但卻又同時具有很大挑戰性的應用。

邊緣運算和AI的重要性

透過從機器收集的資訊可以深入瞭解機器狀態,但只有在資料經過分析後,這樣的作法才具有實用價值。單獨查看單一個感測器節點的資料,不可能瞭解全部的工廠情況。因此,只有將所有資料放在一起並進行分析,才能得出真正切合實際的洞察與見解。當企業能夠依賴感測器中的AI運算能力來提供分析時,實現工廠設備狀態分析將變得更為簡單。從瞭解機器正在做什麼,到預測機器下一步的行為,這就是AI必須要提供的完整服務,這樣方能確保最基本的一個感測器,也能在狀態監測的環境中提供最大的價值。

直接在智慧感測器節點或閘道中進行數據分析運算時,也能同時進行邊緣處理,這樣可以節省功耗並確保資料的安全性,進而使企業可以在節點端進行關鍵資訊的分析,以減少異常檢測時間。邊緣運算還可以透過機器學習(ML)等AI演算法,來增強智慧感測器節點和閘道任務的設定檔,並拓寬機器異常檢測與分類的範圍。

新一代MEMS感測器

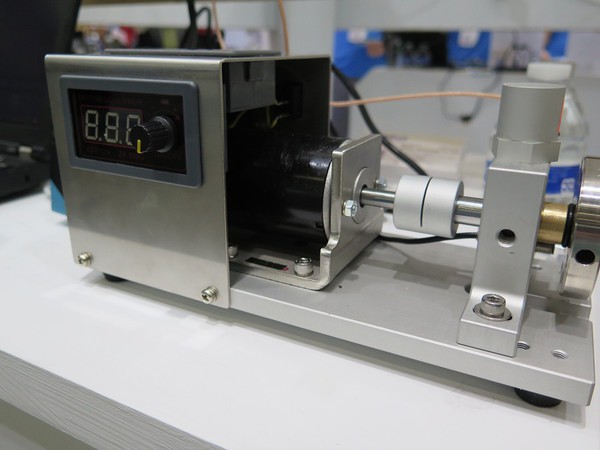

| 圖1 : MEMS系統正廣泛應用於鐵路、風力發電機、馬達控制、工具機等環境中。(攝影/王岫晨) |

|

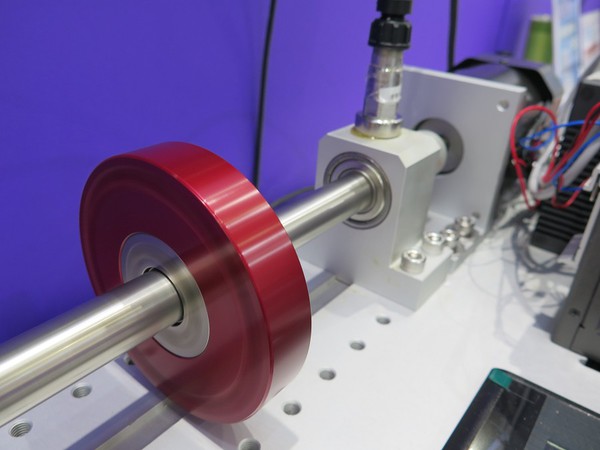

目前許多廠商都針對工業市場推出了相關的狀態監控解決方案。例如ADI透過CbM振動監控平台,與合作夥伴打造工業智能設備監診及故障預防系統,來達到預測性維護的目的。這種預測性維護,主要是透過智慧感測系統來提高產線的自動化程度,並提供更多的資料來進行監測以及控制生產過程。透過基於MEMS技術的新一代感測器來進行診斷預測,可以在機器生命週期的早期就針對性的進行預測維護,如此一來,可以減少生產停機的風險,進而提高產線的可靠性、節約維修成本,並提高工廠的生產效率。

安馳科技ADI產品線應用工程師高富華指出,許多MEMS系統正廣泛應用於鐵路、風力發電機、馬達控制、工具機等環境中,目的是用於監測振動,藉以提升安全性、降低成本、以及盡力提高設備的使用壽命。MEMS感測器的低頻效能,能比其他技術更早偵測出馬達設備的軸承損壞狀況,除了能大幅節省成本,還能對各種設備瑕疵達到更高的偵測率,確保能符合各種嚴苛的安全標準。例如較寬的頻寬(0Hz~23kHz)、低雜訊、以及較寬的振動量測範圍(2g~200g),這些都是振動偵測的必要條件。而監測振動也採用無線通訊系統,用來和工廠中各處負責蒐集原始資料的感測器進行通訊,或是利用原始資料執行即時控制。

智慧感測器節點

針對工業狀態監測應用,意法半導體為遠端監測部署了先進的積體電路和評估工具、軟體和線上儀錶等生態系統,並不斷對其進行更新以適應工業需求。這些智慧感測器節點和閘道,從設計智慧感測器節點,以及配置運行在感測器節點和閘道中的嵌入式軟體,到開發整合在雲端或公司企業資源規劃(ERP)系統中的軟體,涵蓋了預測性維護所需要的各種技術和能力。可以實施機器學習和人工智慧演算法,以確保及早發現設備異常,並最大化設備的正常運行時間。

智慧感測器節點是預測分析的關鍵推動力。這些節點收集並記錄經過預先處理的安全數據,而這些資料將在視覺化工具中顯示,並在其他處理演算法中使用。智慧感測器節點還可以透過減少計算的延遲來處理資料並檢測異常。例如,智慧感測器節點可以檢測到溫度的小幅升高或突然升高,指示可能存在的設備問題,和未來的可靠性問題等。

| 圖2 : 智能設備監診及故障預防最適合用於馬達等工具機設備。(攝影/王岫晨) |

|

此外,閘道既可以收集和處理來自多個智慧感測器節點的資料,也可以充當橋接器,以便利用乙太網、Wi-Fi、無線通訊或LPWAN等技術來實現雲端的安全連接。邊緣運算在智慧感測器節點和閘道之間組合並分配處理能力,目的是在正確的時間中向系統發送正確的資料,以便執行更高級的分析。邊緣運算還可以使用機器學習和人工智慧演算法,來增強智慧感測器節點和閘道的任務設定檔,並拓寬異常檢測和分類的範圍。

結語

目前市場上許多設備狀態監診平台,都正在工廠產線上運作,來確保所有設備的運作正常。這些狀態監測平台大多都具備了資料擷取、分析運算、資料上傳等多合一功能的優點,提供在高精度、高取樣速率的狀態下,也能針對機械與設備來進行24小時不間斷的機械狀態監診,以協助各種馬達、工具機等工廠與機械設備的使用者,順利解決傳統設備維護所面臨的各種挑戰。

**刊頭圖(source:se.com)