感測器的使用與配置是智慧製造基礎建設中的一環,它是賦予機具設備感知能力的關鍵設置。未來所有的工業機具都將離不開感測器的使用,而處處也都會有智慧感知應用的身影。

@工業領域裡,感測器使用數量最多的,就屬智慧機械應用了,它不僅是先進自動控制的基礎,更是智慧化的根本所在。而隨著工業4.0概念的逐步深化,更多的智慧裝置與應用也接連興起,於是感測器的應用數量又更加節節高升。

本文即從三大主要的應用領域切入,剖析這些新興的工業智慧應用在感測器上的運用強況。

讓你可以更靠近-協作機器人

協作機器人(collaborative robot),簡稱「Cobot」,是設計用來與人類在共同工作空間、生產線上直接性物理互動,並進行良好協作的新型態機器人。它的外型通常是一個機器手臂,更先進的則會有兩個手臂,且具備人型的外觀。

要成為協作機器人,當然有一定的規範。除了體積與運轉速度和力量外,當然也要具備豐富的感知功能,才得以在工作空間裡與人類協作。也因此協作機器人具有一系列距離感測器,能夠在瞬間對周圍工人存在做出反應,有效大量製造,同時賦予智能化的應對。

除了距離感測器之外,少數的協作機器人還會進一步搭載碰撞感測器,用來啟動發生意外碰撞時的停止功能。這種用來防止碰撞的感測模組,有時會被稱為電子皮膚,它通常是採用外裝選配的方式安裝,但目前也有業者在出廠時就已完成配裝,像是川崎重工就與台灣的原見精機合作,推出具備防撞模組的機器手臂。

而先進的防撞模組不僅僅作為防碰撞使用,它還具備力量感測的性能,能夠判斷輸入的力量大小,讓產線上的工作人員來對機器手臂進行導引與轉向的功能。

協作機器人目前仍處早期發展的階段,但伴隨時代演進,現在已有越來越多的廠商進入此一市場,並讓它們的功能得到了快速的提升。早期協作機器人尺寸體積偏小,適合執行簡單的物件取放、搬運、切割、焊接等高精準度,和電子組裝、塗膠等動作,這些小快又靈活的協作機器人對於工業4.0發展至關重要。

| 圖1 : 搭載碰撞感測器模組的協作機器人,不僅僅作為防碰撞使用,它還具備力量感測的性能。 |

|

近期這些機器手臂的力量和尺寸已進一步提升,是早期機器人的五倍,尺寸增大後更加擴展夾具和工具使用範圍,以及更直觀的程式,拓展出更廣泛的應用領域,包括重型機械加工、物料搬運、包裝、處理螺絲和螺母等。

汽車產業是最早應用領域,例如BMW使用協作機器人執行碰撞罐元件鉚接製程,對縮短週期時間產生巨大影響,完成時間從64秒縮短到52秒。根據Kenneth Research預測至今年,汽車領域協作機器人帶來的出貨和銷售收入將以每年約43%速度成長。

在金屬產業,協作機器人能夠執行重複一致性地拋光平坦和不平坦表面,對於力道的控制趨於程式化,並且針對推陳出新的產品快速更改設置、重新進行部署;而添加劑製造新創企業使用機器人提供3D列印零件個性化設置,這也是協作機器人在重視彈性的中小企業間,日益受到歡迎的原因。

在農業方面,溫室種植者可靈活運用協作型機器人摘採嬌嫩植物、將細小種子栽入盆栽等執行作業;製藥業方面,運用協作型機器人使研究、測試、標記與包裝等工作區域保持無菌狀態。

延長機具使用壽命-預防性維護

導入預防性維護(Preventive maintenance)的主要目的,是使設備避免因為人員疏忽、疲勞、或元件設備損毀而失效,尤其是在初期轉變成重大異常之前,就可以進行自主性的介入,以減少發生重大故障或造成產線停機的可能性。

預防性維護的最大優勢為預先規劃,降低意外的被動維護與其衍生出來的間接成本。它可配合生產休息時間關閉設備,同時在關閉之前,可預先收集好維護所需零件、用品,配置人力資源,以減少修理時間。這些措施能降低維修的總成本,同時提高生產安全性,從長期影響來看,預防性維護對於廠房與產線來說具備極高的效益。

近年來,多數的廠房已由人工操作快速地轉為機械化和自動化,不僅造成設備數量的增加,同時也急速邁向複雜化與大型化。因此和以前相比,對於各項製造過程生產計畫,因不適應設備而產生的問題比例遽增的趨勢。現代自動化機械發展的情況下,若人員仍尚未更新技術,將會引起使用和維修不當故障頻出,乃至修理時間增加,造成嚴重後果,進而關係到整個公司發展。

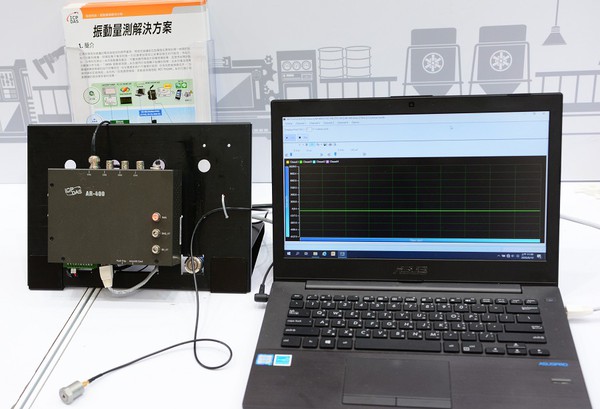

而要實現預防性維護,廠房裡的機具設備就必須要裝載能夠監測其運行狀態的感測器元件,以對其包含震動幅度、磨損狀態、角度偏移、溫度、濕度、氣體或液體的分子狀態、以及反應時間在內等的各種參數,進行收集與傳遞,最後再搭配智慧軟體的分析,對用戶提出警告和建議。

所以一個完整的預防性維護系統,所涉及的感測器種類就十分廣泛,包含振動感測器、加速度計、陀螺儀、霍爾感測器、溫度感測器、麥克風(聲音感測器)、光學鏡頭(表面感測)等。而在智慧製造趨勢的加持下,廠房裡的各項機具也持續擴大預防性維護的覆蓋範圍,因此所使用的感測器數量也持續提升。

以CNC機台為例,其轉臂、軸承、馬達、刀具與滑台等,都是屬於需常態性監控的單元,而且一旦有所偏移或磨損的情況發生,就會立即影響物件加工的品質,嚴重時甚至會損毀機台本身。因此定期進行保養與維修是保持生產品質與避免設備損壞的重要項目。

而導入預測性維護技術之後,機具運作的各項參數都能透過感測器提取出來,並進行紀錄與分析,讓用戶可以即時調整與更換關鍵的元件,例如刀具或者軸承等,因此能夠保持良好的加工品質,同時也減少不必要的停機時間。根據多個實場測試的結果顯示,透過使用預防性維護系統,能夠大幅延長機具的使用壽命,同時也降低整體維護的成本,明確的提升了企業營運的效能。

| 圖2 : 振動量測幾乎可以說是目前預測性維護應用的標準配備功能。 |

|

行動是天經地義的事-自主移動機器人

「無人化」是工業領域一個明確的發展趨勢,尤其經歷新冠疫情(COVID-19)之後,大量的減少廠房裡的人員配置已是業者的共識。除了在產線上導入機器人用以取代人力之外,物料的輸送與工件流動,也都將會陸續使用無人的解決方案,因此無人搬運車(AGV)和自主移動機器人(AMR)在廠房裏的能見度也漸漸提高。

AGV和AMR儘管在功能與應用上不盡相同,但它們都是屬於能夠在廠房裡自動行進的機具設備,因此都具備有能夠偵測環境狀態和行進標示的感測器。

以AGV來說,防碰撞與識別標記就是其主要的功能之一,因此搭配可以偵測距離的接近感測器和距離感測器就是基本的規格,再者,許多的廠房內的AGV都有固定的行進路線,所以通常會在路線貼上磁性的標線工AGV感應,因此磁性感測器也成為AGV的必備功能。

而隨著技術的提升和自動應用的深化,AGV也開始導入更高階的感測器元件,來實現更加智慧化的功能,包含使用像是雷射光達技術和影像辨識鏡頭等,來建立環場的影像資料,讓用戶無須再貼設磁性標線,AVG就能夠自動化行進,而影像鏡頭也可以讓AVG具備「視覺」的功能,更智慧化的避開障礙物。

| 圖3 : AMR搭載的鏡頭與影像感測器的數量較多,同時也會具備接近感測器或光達感等,用以防撞和避障。。 |

|

不同於AGV以輸送為主要的功能,AMR則是一個功能更多樣化,同時應用場域也更寬廣的自主移動設備。AMR能配合產線與流程的需要,客製化成不同的形態與功能,例如結合機器手臂,就能成為可以上下料的移動型協作機器人;或者搭配托盤與存放盒,變成送餐的服務型機器人。

也因為應用多元與廣泛,AMR所使用的感測器也有所不同,例如搭載的鏡頭與影像感測器的數量較多,同時也會具備接近感測器或超音波感測器等,用以防撞和避障。而用於較大場域面積的機型,則會進一步結合雷射光達的感測系統,用來建立高解析的地圖與導航。

由於所運行的環境較複雜,同時處理的工作也更多樣,所以AMR常常需要更高程度的自主控制,因此像是人工智慧的辨識系統以及動態偵測的規避系統,都幾乎成為AMR的標準配置,這也直接提升了對感測器性能與數量的需求。

整體來說,包含AMR與AGV在內的移動型機器人市場正在快速的成長中,並成為感測器應用的重點市場。LogisticsIQ市場研究報告就指出,預計到2027年移動型機器人(AGV 和 AMR)的市場規模將達到180億美元以上,AGV和AMR的成長率分別約為 24%和43%。而到2027年時,AGV和AMR的整體安裝數量將突破240萬台,讓移動型機器人成為未來工業營運的新常態。

結語

無庸置疑,感測器的使用與配置就是智慧製造基礎建設中的一環,它是賦予機具設備感知能力的關鍵設置。而隨著智慧應用的枝開葉散,未來廠房內的所有機具設備,也都將導入感測器的使用,從最基礎的電力狀態、溫濕與時間參數的監控,到複雜的影像與環境的偵測與識別,甚至是自主控制的人機協作等,都離不開感測器的使用,而處處也都會有智慧感知應用的身影。