談起提高團隊工作效率的必備工具,許多人都會第一個想到產品生命週期管理系統(PLM)。然而對於塑膠產品及模具設計者而言,一般的PLM系統可能就不敷所需。原因是市面上的PLM無法完全適用於複雜、具高時效性的塑膠模具開發流程;且對於中小企業而言,導入成本也相當高昂。

塑膠模具製造有其獨特的設計和製造過程,往往須經過多次的設計變更,緊縮的交期也使得挑戰更加嚴峻。此外,由於產業的技術門檻較高,也導致技術容易出現斷鏈。在此情況下,設計經驗的保存和傳承就顯得至關重要。

一般PLM著重在管理整個產品生命週期,並未針對塑膠模具設計與加工資訊的串接提供完整功能。塑膠成型產業需要一個能夠結合設計與成型知識,並將其整理為可讀取、可搜尋且可視化形式的平台,以利未來運用。然而大多數的PLM系統都缺少可追蹤設計優化過程、即時分享及可視化模擬結果、比較試模和品質檢測數據等實用工具。

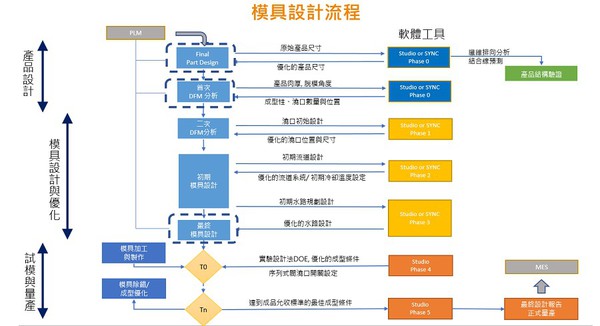

| 圖1 : iSLM具備可追蹤設計優化過程及獲取成型知識的完整功能,達到更全面的產品開發生命週期管理。 |

|

每一副新的塑膠模具開發流程皆涉及許多階段和多種人才,包括產品設計、模具設計、模具製造、試模及量產等。在接收到來自內部需求或外部客戶的新專案時,設計主管通常會先召開初步的製造可行性(DFM)會議,以確認成品需求並準備報價。後續則會進行大量的設計與模擬迭代,以決定澆口數量、位置和尺寸;改善流動平衡、優化流道系統和水路;以及評估週期時間、處理潛在的產品收縮和翹曲問題等。

當模具設計定案後,經過模具的切割和組裝,即可進行第一次試模(T0)。在T0之前,若能透過模擬提供的建議來優化成型條件,對試模工作將有莫大的幫助。接著進一步進行工具除錯、產品品質試模條件優化,製造出符合需求與成本競爭力的產品。

| 圖2 : 典型的模具開發流程包括由模擬驅動的一連串設計與優化,一般的PLM卻只能儲存相當有限的資訊,不利將來運用。 |

|

上述過程關係到企業的長期競爭力。然而每個階段往往由不同的工程師負責,資料也通常儲存在許多不同的軟硬體或檔案系統中。若要確保流暢的工作流程及資訊的可追蹤性,勢必要透過單一平台來整合並系統化這些散落的資訊。

Moldex3D iSLM與一般PLM系統不同的地方在於:iSLM是個可記錄各種模具設計資訊的雲端平台,包括材料資訊、機台規格、Moldex3D CAE分析專案、模具資訊、試模條件及成型結果等。使用者可隨時隨地透過瀏覽器在平台上讀取這些資訊。

一鍵即可將Moldex3D專案上傳至iSLM。系統會自動提取具代表性的專案資訊,包括分析資訊、模型、材料與加工條件等。iSLM支援分析結果的即時3D檢視,不須將整份報告下載至電腦查看,團隊成員或客戶不需預先安裝任何軟體即可隨時透過瀏覽器查看分析資料。

在記錄製程設定時,透過製造執行系統(MES)來連結成型機與iSLM是最為便捷的方法。然而大多數射出成型廠的數位化程度較低,往往仍使用紙本來記錄製程條件。

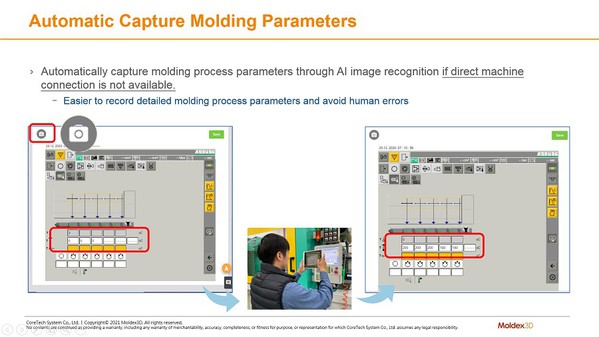

事實上,企業不應等到機台與網路完整串聯後才開始建立成型知識資料庫,否則每天都可能面臨流失寶貴成型經驗與人才的風險。iSLM所提供的工具可幫助蒐集現場試模的成型資訊及完整的製程參數,包括螺桿區域的溫度控制、開模與閉模設定、螺桿塑化、前後鬆退設定及行程設定(射出、保壓及頂出等),取代傳統的紙本記錄。

對於部分品牌的成型機台,iSLM還可支援將平板或智慧手機的螢幕快照轉換為製程條件。iSLM內嵌光學字元辨識(OCR)功能,可以高效率轉換機台參數,省下可觀的輸入人力及人為錯誤。iSLM後續也可以自動產生試模報告,避免人工製作報告可能發生的錯誤。

| 圖3 : iSLM光學字元辨識技術可將機台設定轉換為數位資訊,不須經由MES即可馬上達成數位串聯。 |

|

此外,試模後的品質檢測資訊可妥善保存在iSLM。由於多數產品都有其特定的檢測項目,因此iSLM也提供客製化檢測項目欄位,以滿足不同需求。

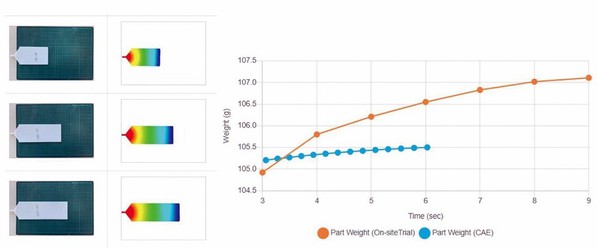

為了同時保存CAE虛擬試模及現場試模資訊,iSLM獨家支援虛實比對功能。使用者可在網頁上輕鬆比對短射、成型曲線等資訊,比對結果也會記錄在系統中,以供下次檢測時使用。另也可輸出報告提供給客戶。

| 圖4 : iSLM提供獨家的虛實比對功能,可以3D視角比對模型,建模資訊也能在同一張圖表中比對。 |

|

當產業不斷在實體世界產生大量的資訊,「數位分身」的概念就越形重要,必須同步建立相對應的數位系統來有效率地儲存這些資訊。當生產模式越來越複雜,管理及維護大數據的方法也必須隨之革新。

在智慧製造的競賽中,選擇正確的工具是決定勝負的關鍵,其攸關著企業生產效能的提升及數位轉型的腳步。iSLM是為了企業累積設計know-how量身打造,並將這些數位資產轉換成寶貴的知識庫,為企業帶來更高的附加價值、實現永續經營。

| 圖5 : Moldex3D iSLM將企業的數位資產轉換成寶貴的知識庫。 |

|

(本文作者為科盛科技副執行長楊文禮及科盛科技行銷企劃處高級專員蔡佳妤)