自從約10年前台灣開始推動工業4.0相關政策以來,智慧傳動元件上的感測器就被視為智慧製造核心關鍵,負責蒐集機器上各種迴轉/線性傳動元件狀態資訊。隨著如今人工智慧(AI)+物聯網(IoT)等應用不斷推陳出新,也開始引進半導體封裝、無線傳輸等科技,使之體積更為輕薄短小,得以整合安裝於正確位置,取得可供預測診斷,延長使用壽命等數據。

根據經濟部技術處最新出版《產業技術白皮書》統計,現今台灣機械與零組件廠商共超過2,000家,生產超過15,000種零組件,其中與機械傳動相關的齒輪、流體機械、閥類、滾珠螺桿、軸承等產品,向來為台灣機械出口主力產品,在智慧自動化系統設備上有大量應用機會,可廣泛導入各式各樣產業機械。

其中感測器向來被視為智慧製造的基礎元件,可在傳動元件上整合識別、無線通訊模組,並附加物聯網等智慧化元素,再經過高速傳輸與大數據分析,提供設備狀態、健康診斷、預防保養,以及產線品質監測、製程調控及排程優化、參數補償等最根本的數據來源。可用來精進機械性能的高精度、穩定度和延長壽命,提高產品的品質及生產效率,也使得人與機器協作更順暢,間接推動新一波智慧製造變革。

進而完備智慧化傳動元件的狀態溝通及服務協商等功能,更方便機械設備業者直接導入應用,導致感測器應用變得更普遍。工研院IEK指出,目前國際大廠已陸續投入設備智慧化,將感測器結合設備,並提供邊緣運算(Edge Computing)及多重感測融合(Sensor Fusion)等前瞻功能,藉由導入大量感測器結合AI,能如同人類的感覺神經與大腦協調運作,讓終端設備更可靠,並提升附加價值。

其中寬頻振動感測器可用於監控馬達、泵、旋轉機械設備等狀態,以即時監測設備運轉過程中的振動特性;進行加工過程異常辨識及設備健康預診斷,如主軸故障、刀具磨耗診斷等,提高設備加工良率及稼動率。未來智慧傳動元件將不只侷限於智慧製造應用上,就連在交通運輸設備的車輛變速箱,或是基礎建設的供水泵等,都有很龐大市場商機。

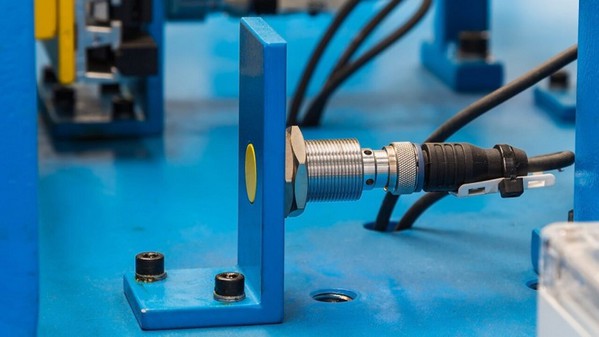

| 圖1 : 寬頻振動感測器可用於監控馬達、泵、旋轉機械設備等狀態,以即時監測設備運轉過程中的振動特性,未來智慧傳動元件將不只侷限於智慧製造應用。(攝影:陳念舜) |

|

迎合數位轉型浪潮 德商推陳出新軟硬體

因應近年來數位轉型浪潮之下,西門子公司(Siemens)也持續推廣IE2~IE4馬達,不斷提升能效以完善布局,今(2021)年還新增可涵括範圍向下延伸至6/8極、55kW~160kW的SIMOTICS SD超級能效馬達機種,同時建構高效能智慧馬達、模組,並內建無線與藍牙模組、資料儲存記憶體,搭配SIMOTICS Connect 400智慧無線傳輸器採用金屬支架,得以快速簡單地安裝於所有新增或既有馬達來傳輸或蒐集資料,連結外部自動化監控設備。

進而搭配應用程式SIDRIVE IQ Fleet,可安裝於任何行動裝置蒐集資料,可藉此分析SIMOTICS Connect 400量測數據,用來監控馬達連續運轉狀態資料與增加透明度、健康情況與運轉狀態、資料管理與自動警報、馬達電子銘牌與技術資料,經SIMOTICS Digital APP建立馬達身份電子檔,自動將即時運轉參數上傳MindSphere輕鬆調試。

讓使用者更方便使用行動裝置+APP,清楚知道馬達位置、設備名稱、能耗數據及溫度與震動是否在正常範圍內,方便保養和維護;進而利用數位化網頁工具與應用程式,如網路選型軟體,快速引導客戶找到最合適產品,包含馬達預防性維護和服務,解決過去至少有75%馬達故障都歸因於線圈、軸承的問題,在今年半導體產業建廠熱潮裡備受青睞,未來盼結合馬達、驅動器等數控系統,組成完整解決方案。

台灣易格斯公司(igus)最新發表的第二代通用開關櫃模組i.Sense:modul II,則將原來4個模組合而為一,可大幅節省空間和成本,儲存從感測器得到的數據和運行設定。選擇執行配置和下載數據的通訊路徑非常靈活,異常時可從遠端更改數據、重新設定或經SMS/e-mail示警;亦可安裝WLAN或無線藍牙接收器,依推/拉力感知、定位,以移動設備監測運行狀態,提供智慧狀態監測的許多可能性和應用方案。

進而連接到新一代i.Cee模組,以監測igus自家產品在機器上運行狀態,或經過通訊協定連結其他品牌,透過PLC在SCADA/MES操作螢幕上顯示所有資料,再上傳中央控制系統或雲端,與實驗室累積的龐大數據比對、分析,預測產品使用壽命並通知提前停機排修,以實現「Zero Downtime」(零意外停機)目標,最終提高客戶設備穩定運行的稼動率、妥善率,確保智慧製造生產不中斷,目前主要用於工具機、機器人等重工業機械。

| 圖2 : 新一代i.Cee模組可監測igus產品在機器上運行狀態,或經過通訊協定連結其他品牌,透過PLC在SCADA/MES操作螢幕上顯示所有資料,以實現「Zero Downtime」目標。(source:igus.widen.net) |

|

舍弗勒集團(SCHAEFFLER)近年來也與工具機製造、零組件供應商和使用者的密切合作,利用多款新型數位化元件,將現有技術通過感測器、網路上傳到雲端運算分析,在最大範圍內得到更廣泛、有效的流程資料,為數位化生產描述了具體的實施步驟,替客戶創造顯著的附加價值。包括採用傳統的振動監測方法,記錄機器的運轉狀態,透過工業物聯網讓工具機使用者獲得軸承、線性傳動和直接驅動技術,以及感測器技術的新概念和聯網組件,並瞭解如何將之應用於預診維護、優化效率及流程。

最新推出的無線狀態監測與數位化服務產品OPTIME,即是該公司針對工業設備健康管理需求開發的多用途、易擴展性系統。該設備狀態監測解決方案主要由無線的振動感測器、閘道和視覺化結果分析資料的應用組成,整合了舍弗勒對於軸承、旋轉機械系統的專家領域知識,同時應用為機器學習專門開發的演算法和雲服務等技術,進行自動化資料分析,適用於轉速為120rpm~5,000rpm 的旋轉機械。

同時具有即插、即用、即測的創新設計與應用,與操作便捷等特點,可在工業現場實現快速安裝、低成本部署,從而獲得2021年度智慧產品、工業設計兩項紅點設計大獎。讓使用者得以在沒有任何狀態監測專業知識的情況下,安裝和執行初始操作,並且在一天時間內輕鬆設置數百個測量點。

相較於使用手持設備進行每月離線測量,OPTIME約可節省約50%成本;藉其複雜的分析演算,與大多數無線CMS系統相比,提供了品質更高的監測,非常適合大批量機器設備的狀態監測。基於對設備運行狀態的分析,提前發現設備早期故障,為工業現場的運行和維護人員提供準確的設備健康診斷分析結果,支援工業用戶的維運決策,大幅減少非計劃性停機。

| 圖3 : 舍弗勒集團(SCHAEFFLER)最新推出的無線狀態監測與數位化服務產品OPTIME, |

|

整合了對於軸承、旋轉機械系統的專家領域知識。(source:SCHAEFFLER)

中光電次世代MEMS感測器 為智慧製造帶來變革

值得一提的是,過往感測器常受限於傳輸速度與運算能力,無法即時分析與回饋處理,如今則隨著AI、5G、大數據等創新科技推波助瀾下,將加速新世代人工智慧物聯網(Artificial Intelligence of Things, AIoT)架構與系統成形,對人類生活和企業營運效率造成極大影響,同時蘊藏多元軟硬體解決方案和龐大應用服務市場商機。

但由於台灣大多數傳動元件廠商均為中小企業,仍有待強化相關智慧化能量,所以IEK也建議業者,可先選擇搭配合適的物聯網廠商,開發智慧模組技術,再透過複製擴散,逐步帶動產業技術升級。

中光電智能感測公司則從2018年陸續成立AIoT技術團隊及8家子公司,聚焦影像識別、人工智慧、感知融合、雲端加值服務共4大領域,開創集團新成長曲線,並將感測器搭配MCU+AI,組成的Edge解決方案,相較於傳統Cloud+AI模式,將更具備低價化及運算能力優勢。

中光電智能感測公司(CMC)總經理吳名清指出,有別於早年定期計劃性維修,如傳統監測電流、聲音、溫度皆屬落後指標,特別是在老舊設備異常時,幾乎都是事後維修。反觀震動訊號是領先指標,當1~3個月前出現預兆時,就應該預做保養,避免災難性失效。

目前中光電將智慧感測器進程依序分為:Level-1檢查問題、Level-2知道問題、Level-3預測問題、Level-4精準預測、Level-5無線全時運作,智慧製造則大致介於Level-2~Level-3之間,有賴於推動傳統Level-1機械式bulk壓電式感測器轉型,成為Level-2 MEMS薄膜壓電感測器。

吳名清指出,兩者差異在於前者厚度>100μm、約10cm的體積過大,量測範圍廣、精度高且貴,卻須將類比訊號轉換為數位訊號輸出,主要用於精密加工和組裝,須定期校準儀器、巡檢的重工業,交由專業認證人員操作。

後者採取半導體製程生產,厚度1~5μm、體積≦2mm等級的體積小且成本低,分段式量測範圍的精度適中,sensor + MCU + connectivity可模組化設計,經直接數位化輸出,可進行In-line monitoring/趨勢分析。吳名清認為:「感測器必須要量得到,才能做監測、分析、預測。」有別於過去MEMS電容式感測器向來被質疑精度不足、機械式感測器龐大又貴,中光電推出的薄膜壓電式感測器,則強調體積小到可埋入傳動元件,精度也不差;壓電技術能監測到pure vibration,不受重力、安裝鎖固等造成偏移,現也與台灣智慧螺桿大廠合作,演算法以螺桿特徵頻率~200Hz、震動大小<0.2mg來預測。

中光電選擇與日本STANLEY、SUMITOMO CHEMICAL合作,引進以往用於噴墨印表機的壓電式技術knowhow和1μm等不同厚度的壓電材料,並尋求台灣半導體廠商將之鍍於Silicon wafer(矽晶圓)的製程作為薄膜壓電標準平台,在高精度大規模生產工藝上降低成本,針對製程與產品需求精進,設計製造成為約2mm的MEMS薄膜感測模組,共闖新應用領域。

Level-3便是MEMS技術帶來的新機會,由於從傳統壓電陶瓷轉型成為半導體製程的MEMS薄膜壓電,足以達到<1mg工業感測精度、零點飄移(Zero drift)、頻寬10kHz,並降低元件單價。經過整合震動、溫度、壓力感測器模組化後,使用RS485/WiFi/Modbus等數位輸出的抗機邊干擾能力強;可整合32bit MCU M4/M7與可燒錄演算法,於前端強化算力,不再像過去只談感測器性能或顧慮後端整合,還能加入Machine learning/Deep learning功能。

目前已可實際用於Level-1設備預知診斷的解決方案,例如採用傳統壓電式工業級震動感測器的客戶,只能接收單純震動訊號,又容易在類比輸出時遭受干擾;體積大、單價高,而無法模組化。必須先經DAQ轉換成為數位訊號後,透過IPC蒐集數據,再通過Ethernet聯網的成本過高。導致IPC需要大量算力,建立模型須耗時3~6月的成本過於昂貴,現在僅適用於基本展示,不方便應用於大規模布建場域。

待導入Level-3的設備預知診斷解決方案(IPC + Cloud)之後,由於CMC感測解決方案可將工業級MEMS薄膜壓電感測模組化,解析度達100μg(rms);ADC+MCU內建AI及數位輸出功能,原本便具備採集數據和運算能力,可利用Self-training演算法直接在機邊建模開始運算,將設備健康分級(L1~L10)指標,再經過Smart hub將設備數據直接上報後台IPC + cloud,長期監控雲端大數據,會更有成本競爭力。

到了Level-4等級加入多維度感測器功能,如近期CMS與新唐聯手發表最新Multi sensor SOC解決方案,在AI Core MCU上加入震動、溫度、壓力、濕度、磁場、聲音等多元感測硬體模組,如同感測器的標準平台來進行初期探索,蒐集更多物理量數據,以提高預測的正確率和user使用的信賴度。

但吳名清也坦言,目前MEMS薄膜壓電感測遭遇的挑戰是現實很殘酷,由於具備技術和資本密集特性,必須確保需求規模是否足以支撐?以及IOT感測網路進入Level-5階段,須能無線全時運作,5G/AIoT無所不在,將導致高度整合低成本的感測模組、高效能低功耗MCU遍佈廠內,以與後台戰情系統合作,執行AI+Domain knowhow監控生產品質。

此時,雖然電池安裝容易,但配件規模數量龐大,後續維護與每3~6個月更換的成本極高,以預兆保養為主,定期保養為輔。現今已有許多新創公司投入研發解決方案,例如用震動等周邊能量發電,這也是壓電材料的優點,有助於實現供電不中斷。

| 圖4 : MEMS薄膜壓電感測器採取半導體製程生產,體積小且成本低,分段式量測範圍的精度適中,經直接數位化輸出,可進行In-line monitoring/趨勢分析。(source:blog.st.com) |

|

*刊頭照(攝影:陳念舜)