1996年發生了哪些大事?比爾柯林頓連任美國總統;通用汽車成為美國最大的企業;蘋果當時的股價約為每股22美分;IBM的「深藍」成為第一台擊敗前國際象棋世界冠軍Garry Kasparov的超級電腦;同年,意法半導體(STMicroelectronics:ST)開始與卡塔尼亞大學合作研發碳化矽(SiC ),今天,碳化矽正在徹底改變電動汽車。

為了慶祝ST研發碳化矽25週年,我們決定探討碳化矽在當今半導體產業中所扮演的角色、碳化矽的研發歷程,以及未來發展方向。Exawatt的一項研究指出,到2030年,將有高達70%的純電動車將採用SiC MOSFET。這項技術也正在改變其他市場,例如,太陽能逆變器、儲能系統、伺服器電源、充電站等。因此,瞭解碳化矽過去25年的發展歷程極其重要,對今天和未來的工程師將大有裨益。

碳化矽:半導體產業如何克服技術挑戰

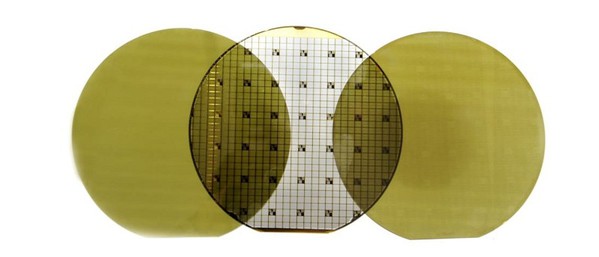

| 圖一 : 阻礙碳化矽的發展的難題,在於沒有人知道如何能在半導體晶圓廠達到碳化矽商用化。 |

|

碳化矽的發展史不僅引人入勝,而且情節緊張激烈,因為捷足先登才能取得先機。碳化矽特性在20世紀初就已經確立,而第一個碳化矽發光二極體需追溯到1907年。物理學家知道,碳化矽的能隙更寬,比矽寬約2ev,這意味著在室溫下碳化矽元件的臨界場強是矽基元件的5倍到10倍。因此,新技術可以極大地提升電力轉換效率,同時能承受更高電壓和更惡劣的作業狀況。

發展阻礙

阻礙碳化矽的發展的難題是,直到1996年,都沒有人知道如何能在半導體晶圓廠達到碳化矽商用化,因為碳化矽基板缺陷太多,而且烤箱的高溫與碳化矽材料不能相容。此外,半導體產業又耗費了十年時間,才能在兩吋以上的晶圓上製造碳化矽元件,在大晶圓上加工晶片是降低成本的關鍵。儘管困難重重,ST還是先行一步,投入鉅資研發碳化矽,並與學術界進行合作,成功地克服了所有挑戰。2002年5月,ST成功研發出了第一個蕭特基SiC二極體,2006年,在3吋晶圓上製造了碳化矽二極體,2007年開始量產第一代碳化矽二極體。

發展藍圖

2009年,碳化矽發展史開啟一個重要篇章,ST推出其首個SiC MOSFET樣片,為功率元件大幅改進打開了大門,成為碳化矽歷史上一個重要的里程碑。五年後,ST製造了第一代SiC MOSFET。由於前期的投入,此後一切都進展神速。到2017年,也就是第一代MOSFET問世三年後,ST推出了電阻率降低一半以上的第二代MOSFET。2020年,推出了第三代產品,延續這一發展態勢。到2016年,ST升級到6吋晶圓,並已計畫在8吋晶圓上生產碳化矽電晶體。

碳化矽:在現今十分重要的原因

取得信任的最佳方式

| 圖二 : ST聖卡塔尼亞工廠躋身世界上最大的碳化矽晶圓廠之列, |

|

從碳化矽的研發歷史來看,率先消弭基本障礙具有重要意義。作為用碳化矽基板製造半導體的先驅,ST推出可以生產出更多更好之碳化矽元件的新解決方案。此外,ST的卡塔尼亞廠躋身世界上最大的碳化矽晶圓廠之列,擁有從6吋晶圓升級到8吋晶圓的製造設備。因此,碳化矽早期投資帶來回報,不管訂單多少,ST都能確保穩定供貨。

目前ST在卡義大利塔尼亞和新加坡宏茂橋的兩條6吋晶圓生產線正在量產碳化矽旗艦產品,中國深圳和摩洛哥Bouskoura後段製程則負責封裝測試。透過ST碳化矽公司(前身為Norstel A.B.,ST於2019年收購),ST的目標是,到2024年採購內部碳化矽晶圓的比重將達到40%以上,其餘的碳化矽晶圓將從其他供應商處採購。

創造良性循環

先發優勢還能為先行企業創造一個良性循環。隨著難題得到解決,產量逐漸提升,ST有機會與客戶展開技術合作,例如,新興的高人氣電動汽車迅速採納了ST的碳化矽元件。客戶給予的反饋讓ST能夠進一步優化製程技術,改善產品的電氣性能,以推出更高效、更穩定的產品,接著進提升產品的採用率,形成良性循環。現在,ST正為客戶提供額定電壓1200 V、電阻率3.3 mΩx cm2的SiC MOSFET。

碳化矽:工程師的未來期望

矽、碳化矽,以及氮化鎵

在討論碳化矽的發展未來時,工程師須考量到寬能隙電晶體的背景。的確,隨著氮化鎵的出現,設計者到底應該如何看待碳化矽?答案與每種材料的電性能相關。就像碳化矽不能代替矽一樣,氮化鎵也不能代替碳化矽,雖然在應用上可能有一些交叉,但在大多數應用中,每種材料都賦予新的設計,因此,這三種材料是優勢互補的關係。在過去的25年裡,ST在碳化矽方面獲得70項專利,還證明這項新技術根本不會威脅到矽。

今天和未來的工程師必須瞭解矽、碳化矽和氮化鎵在半導體產業中所扮演的角色,例如,碳化矽在動力馬達逆變器或汽車DC-DC轉換器中大放異彩,這些應用的匯流排電壓為400 V或800 V,分別需要600 V和1200 V的 MOSFET。

此外,碳化矽更容易驅動,由於熱特性佳,使碳化矽比氮化鎵更耐高溫,而且,動力馬達逆變器無法承受氮化鎵更高開關頻率的優勢,所以,汽車設計者更傾向於選用碳化矽。另一方面,研發團隊目前正在用氮化鎵設計電壓較低(在100v到600v之間)的應用。此外,在一些工業或消費性應用中,氮化鎵更快的開關速度對提升效能的作用顯著。同樣,當企業不能從氮化鎵或碳化矽更好的效能獲益時,矽基元件仍然是一個相較適合的選擇。

邁入新時代

經過25年的發展,碳化矽變得越來越成熟。因此,業界不會看到電阻率像以前那樣大幅下降,但會看到更穩定可靠的產品。隨著ST晶圓廠試驗更大的晶圓和新製程,成本將繼續下降。事實上,ST正在投資研發碳化矽基板技術,提升品質,優化產能。直接的結果是,業界可以期待更高的產能和更低的成本,推動碳化矽採用率提升。因此,經過25年的發展,ST的碳化矽正進入一個民主化和變革的新時代。