半導體公司需要思考如何應對所有設計流程中的新挑戰,方能在快速成長的車用IC市場中提升競爭力。為了符合ISO 26262國際安全規範中零百萬缺陷率(DPPM)的目標,可測試性設計(DFT)工程師採用了新的測試模式類型,包括單元識別(cell-aware)、互連和單元間橋接(單元鄰域);但是在選擇應用模式類型和設置覆蓋率目標時,傳統方式不管在品質、測試時間還是測試成本上,都存在著改善空間。

| 圖一 : 半導體公司需要思考如何應對所有設計流程中的新挑戰,方能在快速成長的車用IC市場中提升競爭力。(source:Siemens EDA) |

|

不論是為固定性故障(stuck-at fault)模型進行的靜態測試,還是針對瞬變故障(transition fault)模型的動態測試,其測試覆蓋率(Test coverage)通常基於檢測到的故障率。這些需求因公司而異,通常需要數年的生產失敗數據才能定下適當的目標;當公司需要增添新的故障模型時,目標可能與先前依據完整故障列表所得到的測試覆蓋率完全不同。例如,所有潛在橋接故障的測試覆蓋率中,也許檢測到99%橋接故障,卻仍可能遺漏數百個最可能故障的橋接;為了降低 DPPM,選擇一部分最有可能發生故障的橋接更為有效。

最先進的方法是透過檢測到的故障或缺陷數量除以故障或缺陷的總數,得出測試覆蓋率,進而選擇模式。依照此方法計算出的測試覆蓋率,與個別故障產生的製造缺陷概率無關,也讓打造最佳模式集變得不現實,因為這種方法將導致測試模式集過於龐大、測試時間多於必要的測試時間,更降低IC品質信賴度。

以上都是為了滿足現今車用IC的DPPM要求,以及需要面臨的現實情況和問題。

作為測試指標的關鍵面積

為了因應此挑戰,半導體廠商密切合作開發出的新方法,能夠根據發生實體缺陷的可能性進行模式價值評估,並依模式計算與故障相關的總關鍵面積(Total Critical Area;TCA)。換句話說,我們首先根據關鍵面積確認缺陷發生的可能性,接著就檢測到的缺陷進行模式集排序,選擇最有效的應用模式。

TCA提供通用指標以評估特定模式對DPM的影響,藉此分類或排序模式以實現最低DPPM。透過使用TCA,即便模式數量和原本模式集相同,仍可搭配針對新故障模型模式,得到更有效的模式集。此外,也可以根據檢測實體缺陷的能力,從整個模式集中選擇或排序出最有效的模式。

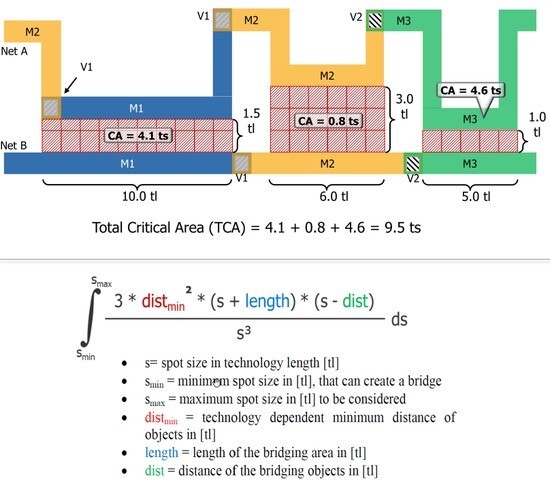

關鍵面積是指設計佈局中決定特定實體缺陷可能導致設計失敗的區域(圖二)。 TCA是兩個連接器間的短路或連線中開路的所有個別關鍵面積總和,並由該光斑尺寸(spot size)的發生概率進行加權。TCA覆蓋率不僅是計算故障數,還考量了缺陷可能性,為所有故障模型提供一致的衡量標準。

| 圖二 : 兩網之間橋接的總關鍵面積計算。(source:Siemens EDA) |

|

TCA值是由實體佈局資訊計算得出的,而自定義錯誤模型(UDFM)檔案中儲存著各種缺陷類型(單元內部、橋接、開放式、單元鄰域)的模型。

任何使用單元識別或汽車級自動測試向量產生(ATPG)的用戶,對於UDFM文件也會感到熟悉,在UDFM文件被輸入到ATPG工具後會產出測試模式,並可用於執行佈局識別和單元識別的故障診斷;當ATPG工具讀取資料時,包含TCA 故障數據的UDFM文件即可應用於模式,將模式依據最高到最低的TCA進行排序。

使用 TCA 的優勢,包括:

* 選擇最有效的模式

* 為模式類型和覆蓋率範選擇目標

* 確定新模式類型的可行性

* 依據檢測缺陷的可能性對模式值進行分級

* 自動排序和選擇模式

* 鎖定ATPG運行中的多個故障模型,打造更小的模式集

在商用ATPG工具中,這是首次針對晶片中數位邏輯部分缺陷所推出的關鍵面積計算。使用TCA可為車用IC打造最高效的測試模式,確保裝置符合ISO 26262 品質規範與市場競爭力。

(本文作者Ron Press為Siemens EDA技術實現總監)

欲了解更多資訊,歡迎閱讀白皮書:

【依據關鍵面積優化模式 實現高品質測試】