當這一波台灣疫情快速升為三級警戒之後,最讓製造加工業最困擾的,便是該如何落實分艙分流規定?對於目前正忙於配合企業數位轉型,而在現場與辦公室之間來回奔波的電腦輔助製造CAM軟體人員而言,無異火上添油,亟須透過專業軟體商協助,搭配先進製造設備、刀具/刀把、工法,才能收事半功倍之效。

根據經濟部最新宣布「企業因應疫情持續經營指引」中,便建議業者應盡可能讓行政、研發人員等可以在家上班者盡可能居家,或至少鼓勵一半人力在家上班;倘若是不能中斷的核心業務或生產線,也應減少勞工出勤或與之協商,才能落實分艙分流,以達到最佳人力調配。

對於製造加工業界負責操作電腦輔助製造軟體CAM人員而言,因此既須透過遠距作業,對內與業務、設計、製造部門零接觸交流,加快數位轉型腳步,以降低傳染風險;對外還要迎合國際景氣回溫,新興淨零碳排產業崛起,在原物料及運費高漲的威脅下,趕工交付訂單,從而快速導入適用刀具/刀把、工法與自動化設備,以同時降低成本、提高良率的沉重工作負擔,無異火上添油。

| 圖1 : 對於CAM操作人員而言,必須在原物料及運費高漲的威脅下,趕工交付訂單,從而快速導入適用刀具/刀把、工法,以同時降低成本、提高良率的沉重工作負擔,無異火上添油。(source: adsknews.autodesk.com) |

|

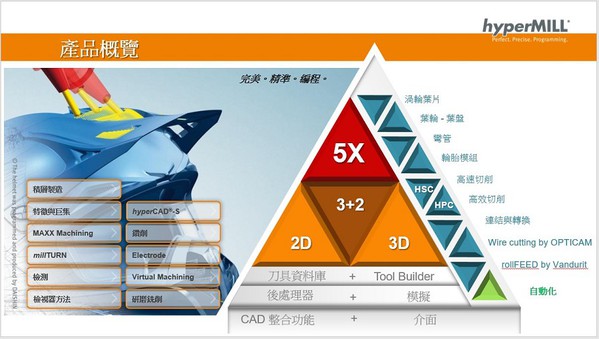

hyperMILL BEST FIT上線問世 加快數位轉型腳步

德國專業CAM軟體商hyperMILL在台灣子公司奧奔麥科技公司(OPEN MIND)總經理陳明均便指出,自2020年疫情擴散開始,OPEN MIND便啟動了線上機制,陸續推出如:線上研討會(Webinar)、線上產品演示(on-line demo)、遠端教學與培訓等服務,經過一年多來累積了大量有價值的經驗。

如今正值全國三級警戒時期,OPEN MIND台灣團隊也透過遠端會議與線上學習機制,正在加強準備即將於6月下旬問世推出hyperMILL最新版本軟體中的「hyperMILL BEST FIT」功能模組。

陳明均進一步指出,該模組與領先設備模擬業界的「hyperMILL VIRTUAL Machining」模組整合之後,除了能經由虛擬並最佳化加工機設備動作,以進行碰撞檢測及最佳化迴避措施之外;還能整合機上量測數據,防止如鑄/鍛造、金屬3D列印等實體工件胚料尺寸,或外型變化較大者,於機器人或機上夾持後可能發生的夾持偏位。

陳明均強調:「透過 hyperMILL BEST FIT推算並調整CNC控制器輸出的每次NC code,都是針對機上所夾持工件的最真實位置與大小進行加工,並配合OMV機上量測系統,從而避免了傳統上單一加工程式,容易因為胚料大小不一、機器人搬運或夾持錯位,造成不良品浪費及耗能,尤其適用於現今多樣少量化、大批量客製化生產需求。」

再搭配 Connected Machining 模組之後,更可透過網路遠端來與設備連線,讓End user從hyperMILL上傳CAM數據資料;或透過CNC數控系統,取得機台刀具壽命、夾持位置座標等參數,回傳hyperMILL進行加工模擬;待雙向同步整合、驗證後,才自遠端啟動機台加工,確保設備、刀具安全並減少產出不良品,還能目前對於減少人員聚集接觸、支援遠距作業(WFH)等防疫要求。

陳明均強調,「We push machining to the limit」向來是OPEN MIND的核心理念,當1994年hyperMILL於德國創立時,所秉持的就是解決客戶在加工中所遇到的深穴加工難題,並據以研發出了以五軸設備同動控制簡易編程為主的CAM軟體。

陳明均說:「OPEN MIND秉持從來不怕改變,勇於挑戰傳統作法的理念。不只推廣軟體,而是從CAD/CAM軟體的角度出發,同步配合刀具、設備3方的全新概念,來提升客戶加工的總體價值。」

當時更考慮到了設備構型的多樣性,加以控制器的複雜與專業等,都與金屬加工的專業大相逕庭。「所以OPEN MIND 將CAM軟體與設備的介面 POST PROCESSOR 後處理器視為交付給客戶使用的完整方案之內,而非交由客戶自己或經銷商服務商等自行處理,得以在全球範圍內,對不同設備品牌提供最大的支持資源。」

開發客製化專用刀具 支援創新設備編程與工法

隨著現今加工材料越來越多樣,傳統代工廠毛利也不過18%,所以都會要求現場使用刀具cost down,唯恐影響管控工廠成本而不敢多用。但隨著景氣快速回溫導致原物料高漲,又須趕工搶單;產業逐步轉型升級,接單價值越來越高,就不敢採用廉價刀具,以免產生NG不良品。

等到業者利用CAM軟體掌握了特殊工法和應用之後,敢於投入開發特殊應用的昂貴、客製化新刀具,搭配多軸/多工複合加工機,不必再遷就工法限制而分段加工。最終得以縮減一半工序,同時提高多樣開發及少量生產速度、精度及良率;近期還開發出專利不對稱刀型來加工輕金屬、複合材料等,加快排屑速度。

包含國內外刀具廠商若經過數位化流程完成客製化刀具設計,就能在加工前即時加入hyperMILL軟體刀具資料庫運算,或是由客戶經hyperMILL完成編程後,即可向刀具廠商提出所需客製化刀具的類型。OPEN MIND如今也透過在全世界範圍裡,廣泛與不同加工機設備、刀具廠商配合,研製開發出了如錐度筒形刀、滾動車削,針對複合材料加工的Knife刀片6軸超音波切削,提供適合的多軸加工路徑;並配合銑磨整合加工、金屬積層複合加工機等工法、設備,得以輕易實現許多德、日系創新加工設備的編程,發揮真正效能。

| 圖2 : OPEN MIND透過廣泛與不同加工機設備、刀具廠商配合,研製開發出了 |

|

針對複合材料加工的Knife刀片6軸超音波切削等工法,得以輕易實現許多德、日系創新加工設備的編程。(source: OPEN MIND)

OPEN MIND 於6月發表hyperMILL最新版本,也會新增積層製造(加法)和切削(減法)混合加工模組,確保加減法及後續模擬、驗證等流程都能在同一介面完成。陳明均強調:「CAM軟體在該領域的強項,就是在規劃堆疊路徑,但OPEN MIND與同業最大分別,就是所有加工方法、策略等,都是汲取現場實作經驗而轉化為路徑,其中都隱含著加工效率與基本原理。所以即使是加減法混合加工路徑,也是從積層製造的視角出發,而不是傳統以幾何形狀來思考的減法路徑為基礎!」

經過與工具機等硬體設備廠密切合作驗證後,OPEN MIND發現兩者存在根本差異,在於積層製造的每層燒結過後,都會有變形或等待冷卻時間,以及每層之間的高度、強度都會有差異,必須足以支撐,6月新版hyperMILL也將發表專用於積層製造所規劃的獨有堆疊路徑。

| 圖3 : OPEN MIND發表hyperMILL最新版本,新增積層製造(加法)和切削(減法)混合加工模組,確保加減法及後續模擬、驗證等流程都能在同一介面完成。(source: OPEN MIND) |

|

陳明均指出,目前該公司德國總部的產品與研發團隊與許多設備及控制器廠商的溝通與配合都非常的緊密,OPEN MIND作為台灣區域子公司,也有幸能於第一時間透過hyperMILL接觸到許多客戶在加工上的創新做法,期望能將之引入台灣,為本地加工業界添加薪火;對於台灣工具機、機器人及周邊零配件等自動化設備系統廠商,同樣抱持著open mind開放的態度,樂於交流各自Domain knowledge,共同為貢獻業界貢獻,將加工做到極致!

.

丸榮超音波工法 強調低溫加工省工序

此外,台灣專業刀把製造廠丸榮機械近年來致力推廣的超音波刀把,則除了強調完全自主研發,訴求不必客戶改變既有機台、刀具,也可望從最近這波因為全球抵抗極端氣候變遷,而加速推動2050年淨零碳排進程中崛起的新興產業應用時獲利。

丸榮機械公司超音波部副總經理李肇慶認為,由於全球工具機消費市場需求穩定,一旦歐美日系工具機受疫情衝擊,造成產能供應不及,客戶就會轉向之前受疫情影響較低的台灣、中國大陸工廠下單補足。以及丸榮持續深耕高精度和穩定性的高單價市場,目前是台灣少數通過台積電供應鏈認證的耗材加工廠商,半導體加工業約貢獻3成,近來營收表現尚佳。

李肇慶回顧當初決定投入開發超音波刀把的緣由,最早是因為參觀金屬工業研究發展中心(MIDC)與協鴻工業合作開發的超音波主軸成果,認為此係利用壓電振動原理,再經過模組化置入刀把的產品技術並不難,所以省下過往申請科專計畫曠日廢時的繁複程序,所以決定出資委由金屬中心協同開發後,再行技術移轉。

「雖然後續難免歷經反覆修改設計圖,遭遇不同待解決難題的過程,但都由丸榮自主克服,而確實掌握關鍵研發技術。」李肇慶說,如今該公司已是全台灣唯一在內部自行成立加工驗證專責部門,並累積擁有豐富的超音波加工參數、夾治具、材料等專業知識。

相較於較早推出超音波工法的國內外工具機大廠,丸榮沒有必要與之競爭,而是站在零配件製造業者的角度來看,一般在中小型三軸標準型加工機應用的刀把,只是為服務客人需求的服務之一。丸榮因為生產用於大型加工機種的夾頭/搪頭市占率已達50%以上、自己又懂加工的前提下,只訴求如何能讓使用者就地「無痛升級」,所以決定從刀把本業向外衍生應用。搭配搭配自動追頻式超音波發振機,以PLC連線客戶既有CNC數控系統,執行開關及掃/追/定頻動作,進而自動換刀;協助End user客戶的操作人員盡快上手,採用彈性筒夾,夾持加工精度可達5μm、可微細加工最小孔徑達0.05mm。

| 圖4 : 丸榮機械超音波刀把訂單仍主要來自於航太、飛彈等軍工產業End user需求居多,曾與客戶合作開發零膨脹玻璃陀螺儀。(攝影:陳念舜) |

|

他也坦言,雖然看好超音波加工應用前景,剛開始投入市場推廣的前4年確實很辛苦,也曾搭配過工具機製造業者Turnkey solution解決方案,協助在刀把內嵌晶片或加裝感測器來讀取加工參數。但訂單仍主要來自於航太、飛彈等軍工產業End user需求居多,曾與客戶合作開發零膨脹玻璃陀螺儀。

同時與刀具廠商合作,推動以超音波加工新鎳基/高溫合金,解決傳統鑽銑切削工法達400℃時,工件會硬化而導致斷刀問題。李肇慶進一步指出,由於超音波加工採取上下振動原理,刃口不會維持在定點而造成過熱或沾黏切屑,可維持於200~300℃間達到相同效率,也相對安全;搭配該公司可支援中心出水斷屑、自動換刀的超音波刀把,導致加工效率更高,也不必頻繁更換刀具或影響壽命,適用於加工容易沾黏或硬化材料的效果愈佳。甚至是在積層製造3D printing燒結之後再切削的混合工法,也不必如過去擔心熱處理後工件會容易變形,而有效縮短工時。同時提高新款超音波刀把加工效率2~3倍。

李肇慶說:「現在新一代作法是乾式切削,除了可減少排放廢切削液,也符合目前在大陸部份城市作法,要求加工業者須能提出適合排放廢切削液的地點,才准開工。」,包含歐洲也有類似規定,預估台灣應該會在5年內跟進,丸榮則早已與瑞典大學合作,開發加入液態氮的冷凍切削工法。

**刊頭照(source: SANDVIK Coromant)