在各個行業中,電子及半導體、汽車工業領域對於TCO的計算能力非常強,這是由這類行業的大規模客製化製造的特性決定的,每1%的品質提升、1%的能耗節省,對於製造而言,其累計的成本節省都將是巨大的數位。

曲線的差異影響設備壽命

有一次,貝加萊的技術專家陳工被機器製造商邀請,一同去終端工廠參觀,那是一個電子產品工廠參觀,經過一台塑膠射出機的時候,他突然問工廠經理,這個設備是不是經常需要維修?

工廠經理說道:「是的,這個設備經常需要大修,更換其中的螺桿,大概這個時間比其它設備間隔少半年,就是其它需要2年更換一次,它需要1.5年就得更換一次」,他問陳工如何知道?陳工說:「我聽到它的聲音,顯然它的運動曲線比較『硬』,這會有比較大的機械衝擊,帶來了噪音,這種機器磨損就會比較大,壽命短,」他繼續說道:「其實,2階曲線和3階曲線雖然在定位精度、速度上沒有差別,但是,其對於機器的壽命影響卻是不同的,表面上看兩個設備看不到差異,但是,數學不會騙人」。

當然,後來這個機器製造商因此也選用了貝加萊的系統為其控制器系統方案,原因當然不僅包括陳工提到的ACOPOSmulti所提供的曲線能力,也包括製程、穩定性等綜合能力。

半年的機器大修間隔差異以及所造成的浪費、機會成本損耗,對於工廠而言,不難計算其成本影響多大。

製造企業更關注長期營運成本

全球製造企業經歷數十年乃至上百年的營運,在如何評估產線投資方面累積了豐富的經驗,他們具有非常強的成本核算能力,並非是因為「財大氣粗」才買高端設備,而是他們經過數十年的製造經驗,建立了有效的評價體系,並不以價格作為唯一衡量指標,而是更為全域的看待成本。

對於工業裝備的採購而言,它是一個複雜、專業的過程,其使用者決策往往關乎企業未來的盈利,尤其對於較大規模的製造企業來說,更是一個長期投資回報的評估,除了初始採購成本,越來越多的製造企業關注在長期營運中的成本,市場競爭使得企業必須錙銖必較,而在大規模生產與製造領域,這個「錙銖」的累積,往往是巨大的成本節省,每個人工的節省、每個材料的節省 、每1%的能耗降低都是巨大的數位,都會轉為盈利,每個良品率甚至0.1%的提升,都會帶來利潤的提升。

01電子行業為什麼具有超強的成本評估能力?

在各個行業中,電子及半導體、汽車工業本身對於TCO的計算能力非常強,這是由這類行業本身的「大規模客製化」製造特性決定的,因為在這些領域,每1%的品質提升、1%的能耗節省,對於製造而言,其累計的成本節省都將是巨大的數位。

TCO(Total Cost of ownership)也被稱為COO(Cost of Ownership),是在汽車、電子等離散製造領域里廣泛應用的指標,用於評估產線的綜合成本,在VDMA的SEMI 10規範中,定義了針對太陽光電、矽基相關電子半導體製造的TCO計算指南。

圖2則是VDMA SEMI對於設備的綜合使用能力評估,其與OEE有較多重合的計算,當然也會包含了工程時間(製程、裝備與軟體工程)幾個方面的差異,因此,其思想與OEE相同,而其計算又有著行業特殊屬性。

02 TCO是終端生產企業的核心關注點

對於機器製造商而言,必須滿足終端製造企業的需求,他們對於成本的綜合考量,而非僅僅是機器的價格—如果機器價格的話,因為如果僅僅考慮價格的話,那些高端設備沒有市場,因為他們贏得市場靠綜合成本,以及客戶價值的創造。

為什麼發展自動化、智慧化?因為其關乎設備的品質、成本與交付能力,機器從最初的手動控制到基於繼電器邏輯的控制、PLC可程式邏輯控制,到今天基於智慧控制器的控制,它都是為了解決品質、成本與交付問題,以伺服系統的工作任務來舉例:

1.運行成本才是最大的成本

一個伺服馬達,在其生命週期中,其最大的成本來自於電能的消耗,而其初始採購成本佔比僅在5%,因此,這意味著精準的選型會意味著更為長久的成本節省。

2.低品質的產品就是成本

高性能的伺服驅動系統,它本身可以提供更高的採樣精度和控制精度,以及重複精度,控制精度和重複精度,保證了產品品質的一致性,而人們採用自動化系統,不就是為了提供品質一致性嗎?

高品質,才能帶來低成本,因為不良品,本身就是成本。

3.控制品質影響成本

貝加萊液壓控制專家李工精通在吹塑領域的壁厚控制,他對於技術對生產企業帶來的回報深有體會,按照他的較保守計算,對於一個桶裝水的塑膠桶生產過程,大概需要45S,而每個桶容積為5加侖的話,需要達到2 kG的塑膠顆粒,採用貝加萊的鏡像壁厚控制器,可以為其節省3~5%的材料成本,那麼,機器每小時可生產80個桶,給予機器合法的工作時間,每天只運作8小時,5天工作制,那麼一年可以生產的桶數量為166,400個,每個桶節省原料僅按照下限3%來計算,就節省了9.984噸的材料,這個成本對於壁厚控制器所需的採購成本而言,是一個非常好的回報,其實,而且,李工說「高重複精度可以保證產品品質一致性, 不良品率低,本身又是一筆節省。」

03 TCO能夠反映更為真實的全域成本

對於機器製造商來說,考慮初始的採購成本,但是,對於終端生產企業來說,TCO是更為有效的評估指標,因為:

任何微小的成本都經不起時間的積分;

今天,每kWh的能源節省、每g材料的節省、生產節拍中的每1秒鐘、每個人工的節省帶來的工時的節省,都會累積為巨大的成本節省。

在很多時候,初始的採購成本在整個機器的生命週期裡,佔據的成本反倒是最小的,而低端機器所帶來的浪費,卻是非常巨大的,因此,高性能的機器才能真正為企業帶來持續穩定的收益。

做企業,是一項長期的投資工程,因此,高性能機器保障了高投資安全。

貝加萊如何為機器降低TCO?

貝加萊對於TCO的降低,其設計涵蓋整個機器的全生命週期的每個環節。

1設計與規劃環節的成本點擊樣式

01 通過精準選型

通常,在機器設計中,工程師會參考原有的機器選擇馬達或傳動機構的參數,又為了考慮餘量,設計人員通常會在原有的基礎上選擇一定的放大係數,這會造成浪費,另一方面,為了獲得匹配的動態回應能力,如果這個選擇不是基於精確計算,則會造成不必要的返工,因此,必須對整個機械傳動鏈進行基於數位化設計軟體的精確選型。

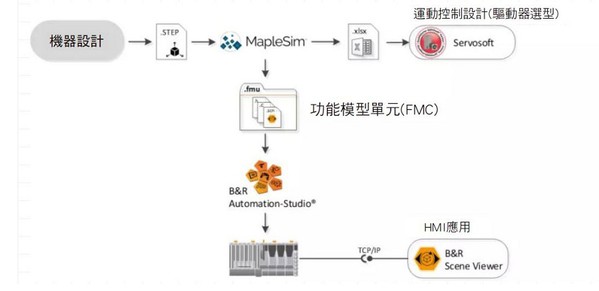

在貝加萊,可以通過MapleSim這樣的軟體介面,將機械的圖紙導入,並通過ServoSoft實現運動控制的精準選型,以獲得最優的電機規格,如圖3所示,並且這些模擬所獲得的參數也可以與控制任務結合,通過FMU/FMI導入至Automation Studio開發平台中,進行應用內建。

| 圖3 : 通過ServoSoft元件可以實現精準選型 |

|

通過馬達精準選型,可以確保獲得最佳的傳動控制性能,以及最小的功耗,而這些都避免在設計階段,缺乏精準選型造成的過大、過小(造成返工)等損失。

02 建模仿真降低物理測試驗證成本

建模仿真,正是為了應對閉環,在機器開發的過程中,對機器的機械傳動、控制製程、流程的驗證通常需要大量的物理測試,即對材料的消耗,無論對於機器開發,還是對於生產,這筆費用都是用「燒錢」來形容而不過分的,如果可以通過虛擬的環境中進行的測試驗證,則可以降低大量的物理機器與材料、工時等的消耗,這包括幾個方面:

1.降低物理測試與驗證成本:通過虛擬環境下的模擬,可以避免直接的物理測試驗證中的材料消耗,並能夠獲得極限參數下的生產,挖掘機器潛能;

2.降低安全風險,對一些較難進行的測試,可以低風險實現驗證;

3.縮短機器的測試驗證時間,可以通過並行工程,在機械設計階段即可完成控制演算法的驗證,縮短機器的開發時間,就可以快速上市獲得領先所帶來的收益。

在圖4中,可以通過Simulink Target for Automation Studio,可以在MATLAB/Simulink中進行建模仿真,並可自動代碼生成,獲得在各種場景中的最優匹配參數,以及控制演算法,在基本模型與參數穩定下,進行少量物理測試即可獲得系列化的應用。

| 圖4 : 通過MATLAB/Simulink可以實現控制參數的虛擬測試驗證 |

|

2學習環節如何降低成本?

無論工程師學習新的平台用於開發機器,還是機器到了現場需要對操作人員進行培訓,傳統的集中式的線下培訓,都會帶來大量的差旅成本,而2020年由於疫情,貝加萊的遠端能力得到了充分的發揮,貝加萊快速加強了在「遠端培訓」與「虛擬實驗室」方面的建設,利用無所不在的網路,讓大家可以不用差旅勞頓,就可以一起進行學習,項目討論, 即使對於工業這種系統,必須要「眼見為實」的學習,通過部署在用戶端的ETA(L)系統,我們的培訓師可以幫助工程師來學習。

虛擬實驗室,則可以IndustrialPhysics進行建模仿真,通過這種方式來實現對機器的虛擬測試驗證,也可以通過這種方式對機器的培訓展開「可視化」的教學,可以通過AR/VR的方式直觀的練習對機器的操作,並反饋,安全又高效。

它帶來哪些成本的降低?

1.人員差旅成本:可以降低工程師的培訓成本

2.更為可視化的虛擬實驗室,提升了培訓效率

3如何在程式設計環節降低成本?

在中國,對「工業軟體」的討論非常熱烈,而就本質來說,任何產品、技術,如果它沒有經濟性的話,那麼,它就沒有推廣的意義。

mapp技術是貝加萊為提高機器開發效率,將過去數十年所積累與機器相關的基礎設施(檔、配方、報警、趨勢等)、行業(專業、行業庫)、連接(網路與通訊、服務)、機電物件(運動控制、CNC、機器人等)進行了標準化封裝,成為可複用的模組,並提供給使用者開發。

工業軟體的本質,在於「知識複用」,而知識複用的目的是什麼?

是的,軟體複用就是為了降低不必要的「重複勞動」、以及將高值的製程經驗與知識進行複用,它有哪些成本可以降低?

??工程師不用頻繁的編寫代碼,通過mapp的模組可以快速「配置」機器的應用。

??工具本身也是「Know-How」,即如何高效開發機器的知識的封裝,包括為了複用的軟體開發;

??工欲善其事,必先利其器-Automation Studio本身就是一個整合工具,用於降低開發成本,包括其機電故障診斷、模組封裝、代碼測試、專案管理、版本控制等功能設計。

實際上,這些mapp的開發,較之以往的開發本身就可以降低67%的開發時間,同樣,對於每個機器製造商來說,在Automation Studio平台,也可以為自身的應用提供自定義模組封裝能力。

4如何在調試環節降低成本?

基於在設計規劃階段的建模,在調試階段可以通過虛擬調試,提高效率,並降低物理材料浪費;在貝加萊,調試階段包括了各個層次的調試支援手段,提升調試效率:

1.Automation Studio提供的調試手段:包括I/O模擬、程式模擬、軸測試、傅里葉變換、訊號分析與處理等工具,可以協助更好的理解機器中存在的問題,無論是量測、控制還是機電傳動方面的問題,也包括程式本身的便捷調試工具。

2.數位孿生的虛擬調試:通過建構數位孿生物件,如通過IndustrialPhysics,可以對機電物件建模,並通過與Automation Studio的控制邏輯、機電傳動交互,可以動態的觀測到程式的邏輯、機電傳動過程是否達到設計的要求,並進行調整,以獲得更優的效果,如圖7所示。

3.貝加萊開發的機電產線優化工具:通過自主開發的CTO軟體,可以針對SuperTrak進行產線的性能最優規劃分析,並提供優化建議,通過可視化的量化指標,為產線內建人員提供智慧的決策支援。

5如何降低運營維護成本?

在生產環節,製造商的運營管理部門更為關注「人、機、料、法、環、測」,這些就包括了更為多樣與複雜的現場組合,而事實上,這一切都必須在機器的設計階段就予以考慮,而不是在現場再調整。

01材料消耗

更為精準的控制,可以帶來成本的節省,無論是傳動控制還是製程,例如前面所提及的壁厚控制技術,在材料上可以達到3-5%的節省。

02人工消耗

通過機器人、視覺、柔性輸送系統的集成,可以在個人化時代,仍然獲得人工較低的消耗。

03能源消耗

解決能源消耗的辦法有很多種,比如:

1.更好的溫度控制演算法

最有效的節能來自於「製程」的節能,在實際中,一個「能用」的溫度控制,與一個「好用」的溫度控制,對於機器來說,有著很大的差別,一個好用的溫度控制,具有極強的自適應力,並能夠精準而不浪費的提供能量輸出。

2.更好的能源計量

除了有專用的能源計量模組來獲得能源數據,以獲得精準的「單位產品能耗」計量,能源數據還為生產者提供「可視化」的能源趨勢分析,以獲得商業BI,進而改進營運效率。

3.更好的設備節能

例如採用更為高速動態回應能力的伺服泵技術、更高功率密度的ACOPOS系列伺服驅動系統、支援能源再生的共直流母線技術,都可以為能源節省獲得支撐。

04 數位化技術提升運營效率

今天,工業互聯技術,使得這些數據都可以被有效利用,貝加萊提供更為便捷的「數位化」收段,用於設備製造商來提供更為高效的數位化「監測」,以使得整個生產製造過程被「監測」,以實現「能觀能控」這樣的格局。

數位化的轉型,本身是指通過數位化手段來不斷反覆運算營運過程,通過可計量、可觀測的手段來發現生產營運中的問題。

通過數位化互聯,可以在多個方面提供成本優化之道:

1.對全域的生產調度優化,帶來的最優成本,例如:時間的匹配避免了不必要的浪費,來自一個機器的空轉等待的成本,通過發現其中的節拍不匹配,來提升整體協同效率。

2.通過對生產中的故障進行監測,實現預測性維護;

3.發現更優的參數:通過對運行過程的數位化監測,尋找獲得品質的最優參數,並持續改善;

4.數據透明,以獲得溝通的成本下降,數位化的方式,提升了生產中的溝通成本,通過數位化方式,快速發現問題,並推動持續改善。

貝加萊通過OPC UA規範的內建,使得產線可以獲得連接,並可實現Pub/Sub機制的數據傳輸到雲端、邊緣側,以實現整體的優化潛力。

如何降低維護成本?

如果系統是穩定的,那麼維護是少的,那麼,高可靠的系統帶來了生產的高度一致性,也降低了不良品帶來的成本,並通過相應的維護技術來實現整體運營效率的提升。

01預測性維護

預測性維護技術,不僅藉助於機理模型的分析,通過對振動、溫度等生產機器參數的監測來反饋故障,也可以通過機器學習(監督、非監督學習、強化學習)手段來獲得預測性維護的方式,來代替傳統的預防性維護的事後處理機制,進而提升非計劃的宕機,也延長機器的壽命,提升投資回報。

02 安全的遠程診斷技術

基於貝加萊的安全遠端維護技術,工程師可以通過IE瀏覽器,遠端對機器的故障進行診斷,並可以進行遠端故障診斷、程序升級等動作,這一切都是在安全(Security & Safety)的情況下進行。

整體而言,貝加萊的技術在不同的層面,不同的維度,不同的時間,採用不同的手法,來實現對整個機器從設計規劃到最終現場運行的全流程成本優化。

綜合以上,我們用表一說明貝加萊的成本解決方案。

表1 貝加萊全流程的成本優化

|

製造工廠需求

|

機械製造商需求

|

貝加萊HW

|

貝加萊SW

|

|

設計與規劃階段的成本降低—MBD基於模型的開發

|

|

如何提高生產柔性?

1.降低製程切換時間

2.縮短配置時間

|

|

1.智能控制器

x20系統

APC-工業PC

2.柔性驅電輸出系統

ACOPOStrak

SuperTrak

ACOPOS 60

|

1.基於模型的開發

Simulink Target for AS

MapleSIM B&R Connector Industrial Physics B&R Edition

2.自主開發CTO

通過FMJ/FMI介面連接

|

|

如何降低測試驗證成本?

- 虛擬測試與驗證

|

機器建模仿真

|

先進控制器

|

I-MATLAB/Simulink

I-Industrial Physics

I-MapleSIM

I-FMU/FMI介面

|

|

學習與培訓

|

|

如何降低人員學習成本?

- 操作

更為簡便的機器操作

統一的UI設計

- 培訓

虛擬實驗室

|

更為簡單的HMI設計

|

ETA(L)學習系統

虛擬實驗室Virtual LAB

|

mappVIEW

Industrial Physics虛擬教學

|

|

|

|

|

|

|

程序開發

|

|

無縫內建的系統

|

統一的工具平台

|

針對所有物理硬體

|

Automation Studio

|

|

|

快速機器應用開發

|

標準化與模組化的軟體

|

Mapp技術

|

|

|

|

|

|

|

設備調適階段的成本方案

|

|

|

|

|

降低物理材料的消耗

縮短機器的整體調適週期

|

虛擬調適

併行工程

|

PLC/PC/Panel PC

|

FTP Server

Web Server

VNC Server

機械分析

|

|

長期的學習

|

機器具有智能性

|

Hypervisor

|

機器學習

|

|

|

|

|

|

|

營運維護階段的成本要點

|

|

|

|

|

降低開機浪費

|

智能控制算法

|

ACOPOS伺服驅動系統

|

|

|

|

機器具有能源監測能力

|

能源計量模組

|

mappEngrgy

|

|

|

數位化連接能力

|

開放的匯流排連接

|

OPC UA Pub/Sub

|

|

|

數據應用

|

所有控制器

|

mappDATA

mapp Tweet

mappSQL

|

|

降低非計畫當機

|

預測性維護技術

|

振動感測器與訊號處理

|

APROL EnMon

|

|

|

穩定的機器設計

|

ACOPOS系統

|

高?曲線處理能力

|

|

降低維護成本

|

安全遠程維護

|

Sitemanager

|

SRM-安全遠程維護技術

|