本文以絞吸式挖泥船為例說明,當在挖泥船上執行絞吸式疏浚流程時,透過以模型為基礎的設計開發結合液壓、機械和電氣之PLC-Based控制器,如何從偵測到問題後搭配數位分身更新控制器模型並且驗證修復,藉以有效解決開發挖泥船控制設計的問題。

絞吸式疏浚是一項在船上執行的產業流程,進行疏浚的絞吸式挖泥船上裝載了結合液壓、機械、和電氣等元件的複雜機械裝置,抽取海床上的沙子並將沙子搬移到另外一個地方,用來建造島嶼、擴張港口、加深航道、或者復原海岸(圖1)。

傳統挖泥船機械的控制器設計被分割在兩種硬體平台上:感測器監控與致動處理是在PLC上實現,而更複雜的演算法則是在PC工作站上實現;兩種系統之後都會在服役和海上測試時進行密集的測試。

我們的工程團隊採用了一種新的方法,這種方法借助現代化PLC的強大處理核心。我們使用MATLAB和Simulink提供的以模型為基礎的設計(Model-Based Design)流程平台來開發完整的控制器模型,並在單獨的PLC上進行實現;接著,在第二個PLC上透過該平台提供的Simscape 物理系統模型來進行硬體迴圈(hardware-in-the-loop;HIL)測試。

以模型為基礎的新方法對我們而言是很新的設計概念,不過我們使用這個新方法來開發挖泥船控制,結果是僅僅用了三名工程師的團隊,在四個月之內便完成了能夠將固定於30公尺長的吸入管上的吸頭維持在距離目標深度5公分以內的控制器原型(圖2)。而開發完成的受控體模型,現在則被用來作為挖泥船的數位分身(Digital Twin),讓我們可以完成船艦的虛擬服役模擬。

建立模型與桌機模擬

在開發專案的第一階段,我們透過模型基礎設計來建立了控制系統的兩個核心模組的模型:滿載吃水監控(Draught and Load Monitoring;DLM)與吸入管定位監控(Suction Tube Positioning Monitoring;STPM)。DLM模組提供船隻吃水的即時量測資料和船隻當下的負載,並使用這些量測資料來計算吃水差(trim)和偏斜(list)。STPM模組則計算並監控吸入管和吸頭的位置;這個模組是系統最為錯綜複雜的部份之一,因為它使用到來自於傾斜儀(inclinometers)、壓力感測器、以及其他感測器的量測資料來執行複雜的轉換,包含旋轉和平移;這些計算決定了支撐吸入管的繩索要縮短或延長多少。

下一個階段,利用MATLAB & Simulink的模型基礎設計方法建立了自動吸頭絞盤控制(Automatic Draghead Winch Control;ADWC)模組的模型,它會在疏浚時維持吸頭(draghead,裝置在吸入管末端的沙子收集器)的位置。這個模組負責船隻絞盤的致動以及波浪補償器(swell compensator)的控制,以抑制因波浪動作引起船隻波動,確保吸頭與地面維持接觸。

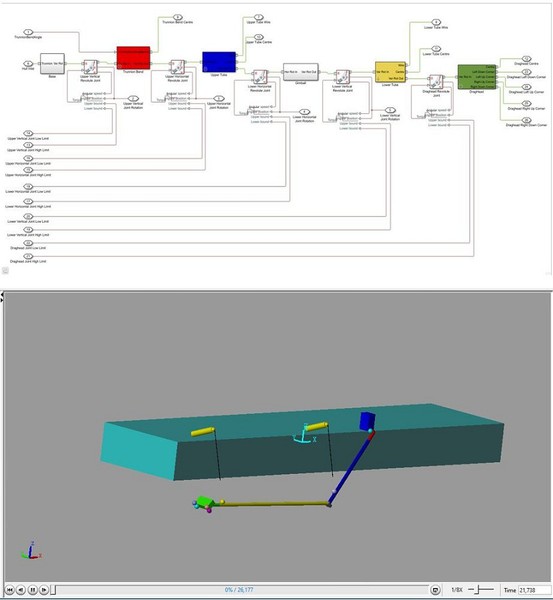

控制器的設計,我們是透過Simscape和Simscape Multibody開發受控體的物理模型(圖3),每一位團隊成員各專注一個特定物理領域方面的設計;舉例來說,一位成員進行機械的連動與接合,一位進行電動馬達與電動子系統,另外一位則是液壓,設計完成的完整的受控體模型跨越了這些物理領域,並包含了一個船隻本身的模型;因此,我們能夠對完整的系統進行模擬,以檢視所有的元件隨著船隻的裝載及浮力中心變動時的合力運作結果如何。

| 圖3 : (上)吸入管的Simscape模型;(下)Mechanics Explorer動態圖示。 |

|

我們結合了控制器與受控體模型,並且在Simulink中執行封閉迴路模擬(closed-loop simulations)來檢驗DLM、ADWC、和STPM模組的功能性。

程式碼生成與HIL測試

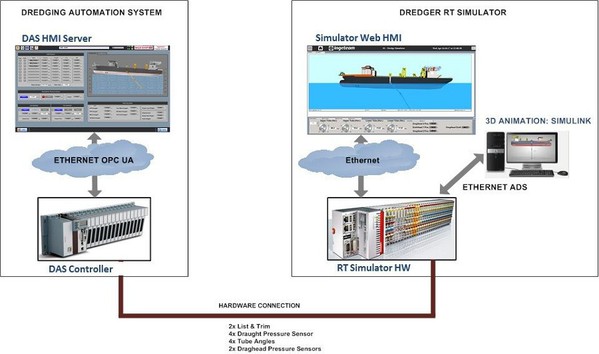

在桌上電腦檢驗過控制器的設計之後,把即時的硬體迴圈測試(HIL)測試搬到PLC上。流程在於透過模型基礎設計方法提供的自動轉碼軟體來產生控制器模型的C程式碼,並且將程式碼部署在一個Bachmann M1 PLC上面,這也是我們之後同樣想用來在船上進行產品部署的硬體。

我們也將Simscape上的模型轉換為C程式碼,並且部署到Beckhoff CX2040 PLC上面,在HIL測試上它用來當作即時模擬器。接著,連結兩個PLCs,讓控制器和受控體模型可以即時地交換感測器讀數和致動指令(圖4)。我們使用這樣的設置在各種操作條件來測試控制器,包含許多難以在真實船隻上進行或者是具危險性操作條件的種種測試。

| 圖4 : 控制PLC和受控體PLC相連以進行HIL測試。 |

|

透過模型的基礎設計,我們也設計了一個船隻的3D動畫來查看船隻和吸入管在HIL測試時的動態行為,我們並使用HIL設置及動畫來向客戶展示控制設計(圖5)。在長達一天的設計展示,我們觸發故障情境,並模擬船隻和吸入管在承受極端的條件下控制器會如何反應,由於這次成功的示範,客戶批准我們得以繼續進行生產設計。

透過數位分身進行虛擬服役

在船隻正式開始服役之前,我們使用控制器和受控體皆執行在PLCs上面這樣的HIL設置做為數位分身,在辦公室內完成多項服役測試;若不是使用數位分身,可能會需要在真正的船上執行所有測試。

在正式服役時,我們與船上的團隊合作來解決控制器設計的問題;當船上團隊偵測到問題,我們可以把問題複製到數位分身上,更新我們的控制器模型,在數位分身上驗證修復的結果,接著再將更新傳送到船上。

透過採用數位分身,讓我們Ingeteam的船隻比原定排程更早就進入了服役階段,而這個控制系統現在也已運行在三艘船上了。我們目前也正在使用以模型為基礎的設計和PLC-based HIL測試搭配數位分身來加速起重機船控制系統的開發。

(本文由鈦思科技提供;作者Roberto Vazquez任職於Ingeteam Marine Systems公司)