提到AIoT,多數人最先想到的就是AI運算與物聯網(IoT)。台達以多年豐富的「智」造經驗和深厚的軟、硬體實力,從不同的角度切入AIoT的應用,深度剖析如何從設備的控制、感測導入AI和IIoT技術,真正打造貫穿設備層(OT)和資訊層(IT)的AIoT整合方案,並透過自身成功經驗,協助客戶落實AIoT的建置升級。

| 圖一 : 隨著近年智能製造潮流引領工廠、產線、設備升級,AIoT已從概念開始落地應用。(source:台達) |

|

在各行業數位轉型的時代,設備、製程、產線正在不斷的進步,各種過去可度量的、不可度量的資料和記錄,都在快速地轉化成數位資訊,進而產生大量的數據。為了收集這些數據資料,物聯網的需求也日益提高。

此外,除了收集數據,後續還需進行逐一分析、歸納、解析,產生有效的系統化資訊提供給執行單位做為決策判斷。然而現代設備日益精密,資訊量的成長速度遠超出人類可以學習判斷的能力,因此造就人工智慧(AI)的發展應用。當AI與物聯網(IoT)結合,即形成謂的AIoT(AI + IoT)。

隨著近年智能製造潮流引領工廠、產線、設備升級,AIoT已從概念開始落地應用。台達已針對設備聯網推出許多軟硬體產品,也將相關技術和設備導入自家產線,打造數位化、可視化的機台與產線。在AI方面,台達也已成功將AI技術應用在外觀檢測、馬達異音辨別和檢測,大幅將漏檢率降至趨近於零。透過聯網,可將AI檢測know-how快速複製到不同產線、廠區,後續亦持續推廣至其他的應用需求。

但要真正落實AIoT,必須從工廠中最小的單位 – 設備的控制、感測元件開始導入。而其中AI、IIoT(Industrial IoT;工業物聯網)分別扮演不同的角色、發揮各自功能,並串連、整合成一體化的方案。

串連數位及物理世界 打造虛實整合的工業物聯網

IoT可說是AIoT的基礎。在智慧工廠的應用領域中,整體系統的可靠度及響應速度要求較高,所應用的物聯網平台需加上工業應用規範,因而被稱為工業物聯網、即所謂的IIoT。

不論是1989年的CIM(Computer Integrated Manufacturing)參考模式,還是2011年工業4.0 (Reference Architecture Model for Industrial 4.0;RAMI 4.0),要完成工廠數位轉型,最基礎的仍是車間的數位化。經由各種IT技術將生產及檢量測設備所輸出的資訊收集與分析,產生有效的決策資訊,提高工廠的管理能力,減少不必要的人力、物料成本浪費,將投資效益最大化。

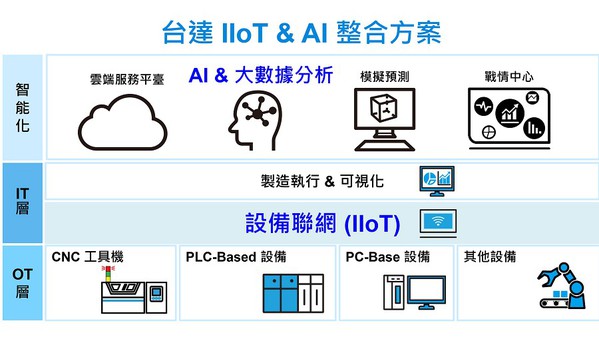

製造型企業的數位轉型,需要將資訊流貫穿車間的垂直及水平二個面向:在垂直面向,包含最基礎的工控元件、製程設備、數據收集、向上串接製造執行系統(MES);而水平面向則涵蓋整個製造流程,由ERP訂單轉工單至最終的成品出貨。要整合這垂直及水平的資訊,IIoT是最重要的關鍵。

在工廠製造產品的過程中,設備層(Operation Technology;OT)會大量產生各式的資訊,最主要的包括:製程的動態資料(Process Data),例如生產過程履歷、機台工程參數(Engineering Data),以及資產的靜態資料(Asset Data),例如機台設定參數、在製品的檢量測結果等。

至於串連IT與OT層,需要由工控元件的連線能力(Connectivity)開始探討,包含感測元件、驅動元件、運動控制、工業用通訊模組等。將這些具有連線能力的工控元件,透過自動化整合的流程實現標準化、規範化,並連結至工業物聯網平台,才能為實現智慧工廠的打下基礎,進一步走向工業4.0虛實整合。

| 圖二 : 台達IIoT與AI整合應用方案架構(source:台達) |

|

IIoT與AI加值 打造智慧工廠

眾所周知,在AI應用領域需要大量的資料收集、運算分析。各大IT公司,如Microsoft、Amazon、Google等都投入大量的資源,在自家的雲端平台上打造AI解決方案,希望可以在IoT平台提供更多的加值服務,建構自己的AIoT生態圈。

台達亦導入AI和IoT在許多工廠製程,真正實現先進智能製造。舉例來說,台達將AI運算建構在IIoT平台上,成功應用在被動元件的AOI六面檢測,加上即時的在線AI影像識別技術,實現AOI機台自我學習,精準判斷、快速響應,識別速度達毫秒等級、正確率在99.5%以上,並為客戶實現零漏檢要求。

| 圖三 : 台達將AI技術應用在風扇檢測,為客戶實現零漏檢要求。(source:台達) |

|

此外,在面板業的應用領域,利用AI技術能夠精準分類各製程段超過50種之上的缺陷(Defect),取代約60%人工複檢,解決人力不足、檢驗品質不穩定的問題。台達不斷擴大AI相關技術的應用,如前述在風扇 / 馬達等異音驗測等頗具成效。

垂直貫穿的AIoT

當業界將目光聚焦在AI、數據、聯網等上層管理時,台達透過自身實戰經驗,從不同的角度來解析AIoT。根據台達的觀點,要實現AIoT,除了人工智慧、物聯網平台等關鍵技術之外,更重要的是感測元件的連線能力(Connectivity),可以讓現場設備實現第一層的智能化和優化。

在設備、裝置(Device)上加上各種感測元件,收集大量的資料,將資料傳到雲端(Cloud)或地端(Edge)的物聯網系統,而後利用系統中的AI進行運算、分析,再將結果回饋至設備本身的運動控制元件,達到機台自我學習、自我調試,運作時可以更快、更好的適應各式使用場景。

舉例來說,台達成功應用AI輔助製程和決策,更希望進一步實現預防性調整,在產品製造還未出現不良品或缺陷前,就可以發現、並透過自我調整即時阻止,確保品質。要提前解決品質問題、甚至預防問題發生,需要在生產過程實時監控每台機台的生產情況。然而,每個機台的感測、控制元件可能有上百個,更不用說一個車間可能有上百台各式機台;加上生產過程所產生的數據,資料總量非常可觀。

以現有技術,要建構一個可以全整連線、收集資料、及運算資源的工業物聯網平台,成本非常高且十分困難。因此,在思考AI導入時,首先必須考量連線能力,由工控元件開始探討,讓IT層與OT層各司其職、各展所長,依其所能利用的資源及響應速度要求,設計、規劃其應具備的數位化能力及AI的自我判斷能力。

惟有透過這樣的概念,善用自身的技術、經驗和軟硬體產品實力,從設備OT層向上延伸至管理IT層,才能夠一條龍式的打造垂直貫穿的AIoT智能製造工廠。

由基礎科學開始 深耕行業AIoT實現落地

在實際建置AIoT架構時,若只利用數據科學的AI的技術,其實可以達到的效果有限。要真正發揮數據資訊的最大價值,需要結合實際的應用場景,以製造工藝的物理特性為基礎,賦於數據物理意義,才能成為真正落地使用的解決方案。

以台達發展智慧金屬成形解決方案的伺服沖床為例,與客戶實際合作共同創新,將物理世界轉化為虛擬世界的模型,也就是經由Finite Element Method及Experiment Method簡化沖壓成形的等效模型,再利用IIoT平台的大量運算資源產生AI預測模型,內嵌至變頻器之中,讓變頻器利用最佳化方法運算、調整伺服沖床運動曲線,在不需增加設備成本下,增加產能32%。

此外,在製造過程中,同時在IIoT平台上利用AI模型,實現虛擬量測 (Virtual Metrology)及預測診斷(Predictive Maintenance),預知生產狀態,提早進行機台調整或模具修復,提高設備稼動率。

結語

台達以創新的思維及技術推動產業數位轉型,將AIoT的概念垂直延伸,由IIoT平台至工控元件,在擁用強大運算資源的IIoT平台上生成AI預測模型,同時應用於IT層及OT層,即時運算、即時回饋、快速決策,協助客戶打造全方面的智慧工廠,提升自身與客戶產品競爭力!