台灣傳統製造商資源較少、機台新舊程度不一,必須以「穿著西裝改西裝」的模式,逐步提升智慧化程度,因此步伐會較慢,不過速度較慢不代表可以停滯不動,在工業4.0趨勢已成的態勢下,沒有智慧升級策略者,將被市場逐步邊緣化,釐清需求、穩健而持續的踏出每一步,才能讓自身企業保持競爭力。

為了避免因人口結構逐漸走向高齡化,導致勞動力下降,影響國家競爭力,德國在2011年啟動了工業4.0政策,希望透過IT與OT兩大系統的整合,為製造業升級。此政策一出,隨即帶動了全球智慧製造浪潮,各國政府與企業紛紛跟進,台灣作為全球製造重鎮,也在近幾年開始轉型,經過初期的摸索後,如今政府與產業的策略方向,已因應製造業的特色有所調整。

不過,未來幾年全球產業環境的變化將更快速詭譎,美中貿易戰會否隨著美國新政權出現新局?後疫情時代的產業供應鏈將會是何種面貌?台灣製造業者必須緊盯世界局勢,更機動靈活的調整營運手法,才能找出自我價值,並在未來佔有一席之地。

釐清需求才能讓製造系統更貼身

在全球製造領域中,台灣向來扮演重要角色,雖然產值龐大,不過其競爭優勢主要為勞力成本,以物美價廉的產品在市場攻城掠地。1980年代,自動化技術開始普及,各先進國家的製造業者逐步導入,台灣業者因兩岸開放帶來了中國龐大且低廉人力,選擇既有的勞力密集製造模式,錯失產業升級機會,因此在工業4.0浪潮中,產官兩方回頭檢視,才發現台灣多數傳統製造業者都仍停留在半自動的工業2.5,甚至是手工業的工業2.0階段。

面對此態勢,政府與產業這幾年開始重整腳步,以更務實的策略調整企業體質、制定方向與目標,與新進國家相比,台灣製造業智慧轉型的速度或許不快,但工業4.0是長期作戰,走得對會比走得快更重要。

觀察台灣智慧製造的發展歷程,從2011年德國推動工業4.0政策後,自動化廠商與媒體就隨之展開市場教育,經過將近5年的推廣,2016年左右成果開始浮現,陸續有製造業者嘗試導入。根據研究機關統計,2020年已有將近三分之一的台灣製造商著手建置智慧化系統,而且會根據本身特色,將資源挹注於研發能量、生產力的提升。

台灣製造業可概略分為科技與傳統兩種製造業,科技大廠如半導體製造、主機板、電腦等業者,自動化程度非常高,尤其是半導體製造,更早已進入工業3.5階段,透過大數據的累積與分析,改善製程效能。至於傳統製造業的則多為前文所敘的工業2.5甚至是2.0狀態,自動化程度不足,因此無法一步到位導入智慧製造系統,必須先從基礎做起。

AI讓AOI檢測走向智慧化

在工廠製造機制演進過程中,必須按部就班逐步發展,先從製程動線的合理化做起,再將之精實化、標準化,後面才是數位化與智慧化。台灣有意啟動智慧化布局的製造業者,多數先從合理化與精實化做起,由於主事者意願與企業資源不盡相同,各廠商的進度也有差異,目前已有廠商完成這兩項動作,開始導入數位化架構,而智慧製造的功能品項多元,大部分台灣廠商會先選擇成效最快浮現的AIAOI與智慧製造基礎的機聯網。

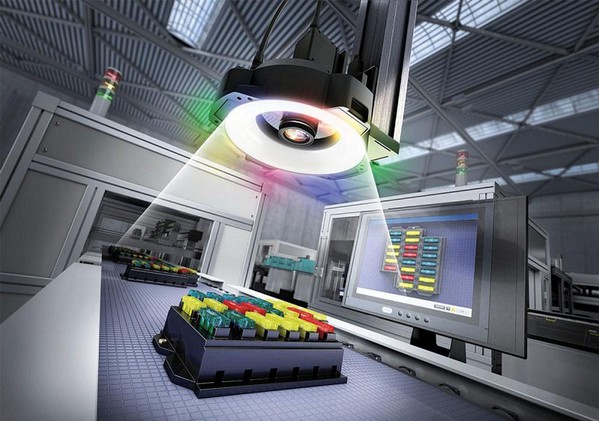

AOI原本就是工廠維持產品品質的重要環節,透過工業相機、影像擷取軟體等軟硬體架構組成機器視覺架構,解決過去以人眼檢測產品,造成檢測品質不一、效能不佳的問題。

| 圖1 : AOI是工廠維持產品品質的重要環節,導入AI後,其效能將可進一步強化。(source:WordPress) |

|

AOI架構在自動化產線中應用已久,技術相當成熟,不過近年來消費性市場走向少量多樣,產品檢測也必須同步演進,以更具彈性的機制因應市場變化。在此態勢下,自動化系統業者開始導入AI,強化此一環節效能。

在AOI架構中的AI,是透過深度學習演算法,智慧識別產品各種瑕疵,此機制不須像以往的AOI,需要以人力方式設定瑕疵樣態,演算法會根據當初訓練模式的條件,自行判定產品良窳,因此特別適合少量多樣的生產模式。這種方式不只在視覺檢測,也有廠商應用於聲音偵測,讓馬達在出貨前,先經過AI從轉動聲音判定軸心有無歪斜,確保產品品質。

除了品質檢測,AIAOI還可以進一步延伸到產線前端,做法是在每一工作站中設置AI攝影機,偵測該站的製造方式是否合於標準?產品是否有瑕疵?若未達標準就立即告知,協助工作人員即時修正,避免產品到最後環節才被判定為不良品,浪費過程中的物料與人力資源。

相較於AIAOI幾近立竿見影的效益,機聯網投資報酬率浮現的速度較慢,不過機台數據擷取和傳輸、儲存,是智慧製造的基礎,因此這也成為現在產業與政府的布局重點。機聯網的第一步是擷取設備數據,目前自動化廠商所推出的新式機台,多已內建感測與通訊功能,可快速組建成聯網架構,困難度較高者是廠內既有的機台,這些機台不一定都有相關功能,要取得數據本就有一定難度,再加上為了維持產能,產線無法長時間停機加裝感測、通訊模組,更大幅提升系統升級的難度。

| 圖2 : 機台數據擷取和傳輸、儲存,是智慧製造的基礎,因此機聯網也是產業走向工業4.0的第一步。(source:Nexperia) |

|

對此,資料科學專家指出,數據是智慧化的根本,因此即便使用最傳統的紙本,也要將數據紀錄下來。當然以現有的技術,不至於用回容易出錯且無法數位化的人工抄寫作業,近年已有廠商研發出可快速得到機台數據的方式,像是用攝影機判別每一機台上方的三色燈,或是利用光學字元辨識(OCR)識別HMI上的文字,並將之累積成大數據,用來作為分析設備綜合效率(OEE)。

馬達與刀具偵測是兩大重點

除了基本的整機狀態偵測外,針對機台內的重要部件,產業也積極開發相關技術,其中又以馬達與刀具為兩大重點。馬達是設備最重要的動力來源,一旦故障,機台就會停擺,目前得知馬達的狀態數據是利用感測器長期偵測其震動、電流、聲音,一旦發覺出現異常,就可排定時程,在工廠停工時檢修。

至於刀具是以振動偵測為主,資策會開發「人機協作應用於刀具管理系統」已在實證場域導入,透過智慧演算法推論刀具壽命,節省產線刀具成本約20%以上,精準預測刀具的健康狀態,積極避免刀具在無預警的狀態下導致撞車而造成的損失。

相較於可一步到位直接導入最新智慧化架構的歐美、中國業者,台灣傳統製造商由於資源較少、機台新舊程度不一,必須以「穿著西裝改西裝」的模式,逐步提升智慧化程度,因此步伐會較慢,不過速度較慢不代表可以停滯不動,在工業4.0趨勢已成的態勢下,沒有智慧升級策略者,將被市場逐步邊緣化,唯有釐清需求、穩健而持續的踏出每一步,才能讓自身企業保持競爭力。

**刊頭圖(source:Ecole des Ponts Business School)