面對現今數位轉型浪潮一波接著一波,尤其在COVID-19疫情肆虐期間已非企業選項之一,而是關乎生死存亡之際,來不及跟上的企業可能很快就會被後浪淘汰。過去常被視為傳統產業的液/氣壓流體控制系統大廠也持續與上層電控、驅動系統深入整合應用,或不斷推陳出新產品。

其中製造業無論是在邁向工業4.0或5G時代,為了要求增效節能,更進一步「擰毛巾」;或跨足新興領域發展,新一代智慧工廠/產線更應具備分散式智慧控制能力,以實現多樣少量化或大批量客製化生產等目標。但攸關廠內基礎設施運行的管線、閥門即使性能、品質再好,仍有賴於上層液/氣壓系統精準控制、出力傳動。

所以除了行之有年的閥島裝置,已可借助總線系統整合多種電氣、氣動和機械功能,安裝於控制櫃內節省空間並降低成本,只需要一個中央氣動壓縮空氣供應裝置,即可控制大量的閥門功能;與PLC相連之後,還能用來處理信號及控制特定數量的閥門,甚至加入通訊連網功能,使得安裝軟體和編程變得更容易,不必單獨設定參數

為了設備運行最佳化,還應具有更全面的診斷功能,在工業4.0架構下,閥島通常被作為結合多項診斷功能的電子氣動自動化系統,可根據目標應用選擇合適的功能,並將閥門電路和感測器內建在一個設備內,與上游控制系統連接,得以在故障發生時快速識別並排除,以甚至最佳時間排程維護,防止意外停機。如今該觀念也已逐步引進液(油)壓系統,與上層電控、驅動裝置整合,成為完善動力單元。

寶帝聯手Siemens流體電控整合 邁向工業4.0里程碑

身為德國老牌BURKERT分公司的台灣寶帝公司認為,未來肯定不會只有一家廠商能獨力完成數位轉型,還須要廣邀其他跨領域夥伴攜手前進,否則將會被淘汰。所以該公司近年來除了發表多年來引進符合工業4.0架構下的現場層先進流體控制、量測系統等相關產品之外,也積極透過與同為歐系大廠西門子公司(Siemens)合作,推出一系列依應用導向為主,為客戶量身打造OT+IT的現場解決方案。

| 圖1 : 台灣寶帝透過與同為歐系大廠西門子公司(Siemens)合作,推出一系列依應用導向為主,為客戶量身打造OT+IT的現場解決方案。(攝影/陳念舜) |

|

台灣寶帝指出,隨著傳統金字塔型的自動化架構(I/O→PLC→SCADA→MES→ERP)即將被淘汰,工業4.0「網實整合系統(Cyber-physical system ,CPS)」才是未來主流,促成現場操作層OT(Operational Technology)、資訊層IT(Information Technology)融合速度越來越快。

然而,無論上層資訊科技如何演進,仍須蒐集現場基礎元件、設備資訊回饋,以免淪為事倍功半。該公司也為此推出在OT層將基礎資訊上傳的可行解決方案,強調係依應用導向為主,足以符合各行各業要求,例如從水處理領域出發,同時擴及半導體、食品等產業。

另隨著持續邁向工業4.0進程,讓全球工業乙太網路的速度與日俱增,製造業使用者也面臨新的挑戰,必須能兼顧企業競合,連結現今市面上所有通訊協定,無論身處產業鏈上下游的任何環節,皆應承擔環保等社會責任。目前台灣寶帝提出的通訊架構之一「Remote IO」,即可整合現場層I/O模組,或部分未有通訊介面的基礎元件/設備資訊,再通過PROFINET連網上傳。

還能與Siemens合作開發的氣電合一閥島系統ET 200SP相容,供氣驅動現場所有閥類、驅動裝置及其所有資訊上傳;另有監控並顯示自我診斷功能,以迎合工業4.0趨勢,只要得知現場其中一顆電磁閥故障、運轉時數,就能預知整條產線是否該投入生產,避免浪費原料、延遲交期。

其中「Switch」架構比照一般居家網路,只要通過Hub、設備通訊介面等,就能將資料上傳,另可搭載共有6組通道的複合式控制器,接收來自現場不同訊號來源分析,可省下大量I/O接點。「Proxy」架構則透過總線、閥島+子線(IO-Link)混合方式,蒐集所有現場設備訊號,既能節省配電盤內安裝閘道器、電源模組I/O點數空間20%,甚至可取消控制盤配置,符合工業4.0架構的無縫傳輸需求,方便資產管理及降低安裝成本。

目前台灣寶帝除了在IT領域能確保網路架構無縫接軌,透過邊緣控制器從遠端監控,或上傳所有週期/非週期資訊到雲端。並建議客戶從最基礎元件/設備開始,釐清想蒐集資料的方式、種類、數量等,再接著引進相關通訊解決方案,也應考慮製程和場地因素,兼顧省配線及自我診斷功能。

博世力士樂Cytro Family推陳出新 強調高效增能特性

另一家德商博世力士樂公司(Bosch Rexroth)則持續推陳出新智能油壓系列(Cytro Family)產品,前一代變頻液壓站CytroPac雖然足以滿足現代液壓所需的解決方案,集液壓元件、變頻器、馬達、泵、感測器於一體,屬於不必安裝櫃的動力單元,可提供即插即用型解決方案;且因分散式變頻液壓站能感應所有操作狀態,通過狀態監測設備,而符合工業4.0趨勢。新款系列產品還能按所需速度控制設備,功率範圍可達4kW、流量5L/min,簡化了調試作業,約減少能源消耗80%。

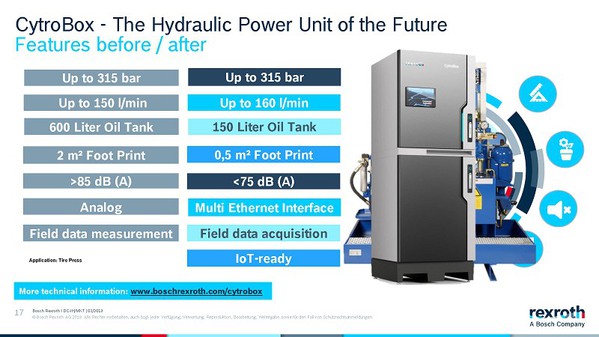

博世力士樂公司進一步指出,該公司2019年推出的最新一代CytroBox高效動力單元,係透過精準能源管理而提高生產力,改用可變速同步伺服馬達與軸向柱塞泵整合後,使之功率效能約可維持於7.5kW~30kW的中階範圍內,比起傳統設備更高。從而實現「按需供能」目標,利用變速泵驅動器中的預設控制器,按照機器的能量需求來調整自身參數匹配,得以在無載或輕載時減速而節能、滿載時快速響應增速,比起傳統定速驅動方案節能80%。

| 圖2 : 博世力士樂公司推出的最新一代CytroBox高效動力單元,係透過精準能源管理而提高生產力。(source:博世力士樂) |

|

同時改善了過往以伺服馬達驅動線性螺桿,無力傳動過遠距離的缺點。由於CytroBox改用液壓傳動的最大壓力達315Bar、最大流量160L/min,即使遠距仍可抵達預定位置;且維持原有電控指令(0~10V)操控比例閥,只須透過內部Cytro connect功能連網Wi-Fi,下載手機App輸入參數,來監控溫度、馬力,在需要時才起動伺服馬達及泵,讓使用者不必重新學習,或仰賴機械、液壓專家個別教導及調校作業。

除了動力單元本身具備高效節能的生產特性外,機器製造廠商還為了考量減少工序和降低噪音等需求,採用3D 列印製造砂芯工法的液壓閥塊,不必重新翻模、澆鑄成型,使得閥塊緊湊度高達40%、流量通道設計最佳化而更為平滑,有效提高流量、減輕壓力損失;因此減少使用螺釘,抑制洩漏量,更有助於CytroBox高效操作。

由於將所有零組件緊湊集中於單體外殼裡,節省占用空間,方便搬運、安裝或改機,僅須佔地面積約0.5m2,就能靈活地整合到現有生產線中;通過CFD模擬、設計彎道阻絕空氣,將油箱體積縮減了75%,從600L降為150L;同步技術應用也能有效節省空間,如同步馬達體積便比異步馬達緊縮90%,使得所有冷卻液管路都不再是必要。

以及鎖固電機泵組於聚合物混凝土的底座基礎上,還能降低因結構造成的噪音;內建隔音墊的配置,可完全吸收在空氣裡傳遞的噪音,即使滿載時也小於75dB,因此降低了額外建置減噪措施的需求和降噪的成本,即使在液壓動力單元附近,也能舒適工作。

目前除了被用於輪胎廠加硫機,例如德國馬牌公司就既有空間改機;義大利驗證機構用於模擬機器,可供記錄在不同測試壓力、溫度下的數據。甚至還能利用CytroBox來實現公司內部的能源管理,經過水冷式冷卻液壓、馬達和驅動控制器溫度,將該裝置內的廢熱全數用於溫度控制,例如熱水、吸收式冰箱或辦公大樓暖氣等,藉此不斷提高的能效,而持續降低總體擁有成本,縮減占地面積和空調成本。

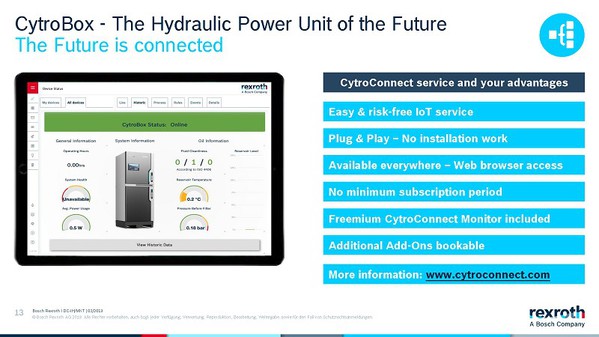

CytroBox還配備了感測器和開放式接口,可透過IoT-Ready讓液壓動力單元整合多種有線感測器,定期通知機器製造廠商目前有關過濾器,液壓油和驅動器狀態等資訊報告,再經過驅動控制器處理蒐集的數據;進而連接Wi-Fi或5G數據,輸入更高層級的雲端分析,如其線上診斷網路(ODiN)的系統便能利用感測器、雲技術和機器學習方法擷取資料,由博世力士樂的液壓專家基於模型監控所有運行狀態,並執行數據評估、預測性維護作業來縮短停機時間。

被監測的健康指數不僅顯示實際監測的動力單元最新動態,還包含上下游的機械或液壓系統的逐漸變化趨勢,倘若在多個感測器的數據限定範圍內惡化,系統便會發出警告訊號,提醒進行維護工作;還能直接通過CytroBox上的觸控式螢幕向操作員呈現,當平板電腦通過Wi-Fi連結雲、驅動/控制器,就可以移動監看所有重要數據。如今維護人員已經可以App來檢查、分析液壓動力單元運作實況,為流程改善和預測性維護提供有效指標,一旦發現問題時,能在預先計劃好的停機時間內,有效且經濟地執行維護工作。

CytroForce方便檢修安裝 減省總體成本

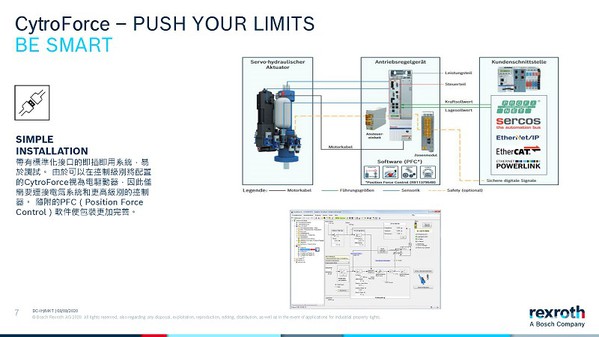

另一款CytroForce裝置係屬於液壓驅動的大出力電動缸,利用可靠的力士樂零組件預配置,伺服馬達按需要時才起動,驅動機構到位時才施壓,同樣具有變速泵驅動的高效節能特性,出力達40~1,200kN、最大行程1.0m、最大速度0.8m/s,可用於全電射出/壓鑄/沖孔成型機,取代傳統鎖模力不足或壽命較短的螺桿。

| 圖3 : 由於CytroForce可省下額外的管路,只連結電線再通過標準化的即插即用接口,簡化了調試過程,可被視為電力驅動裝置,讓使用者不必有任何液壓專業知識就能操作。(source:博世力士樂) |

|

由於採用極為緊湊、完整的液壓系統,可省下額外的管路,只連結電線再通過標準化的即插即用接口,簡化了調試過程;預配置的伺服軸在控制層級可被視為電力驅動裝置,所以僅須連接電氣和更高級別的控制系統即可,讓使用者不必有任何液壓專業知識,即可利用伺服液壓軸的優勢操作。所需空間比起非整合式線性軸減少50%,整體封閉系統對於維護要求和成本極低也有助於提高可用性,不像傳統液壓軸為了防止灰塵進入系統,而頻繁更換過濾器。

博世力士樂指出,相較於傳統液壓解決方案,CytroForce還可根據不同的應用情況變速驅動,在整個生命週期內將能源成本降低80%;比起傳統開放系統中,含油箱和動力裝置的標準液壓軸用油量約100~250L,而CytroForce軸僅需3~15L,最多可銳減97%,將大幅減縮設備製造商的工程負擔等總體持有成本(Total cost)、循環時間,提高經濟效益和生產力。

現在該公司銷售人員只要透過面對面或虛擬會議,即可指導客戶完成配置,再經過特定的產品設計工具,輸入力、速度和路徑等參數,定義循環並檢查安裝空間;在進行配置期間,定制的伺服軸便隨時準備就緒生產,得以在客戶下單後的12週內出廠。

被授權的實體還能通過IoT-Ready整合感測器、驅動/控制器和開放數據接口連網,讀取和分析對液壓動力裝置故障和失靈等狀態監測至關重要的內部數據,來縮短停機時間並提高可用性。甚至通過定期付費(訂閱制)ODiN進行預測性分析,由力士樂專家擔任顧問,從雲端取得經客戶同意開放的整體液壓軸,和每個與故障相關的單一組件運行狀態指數。

| 圖4 : 隨著進入5G時代後的客戶與機器互動、傳輸效率增加,博世力士樂未來可提供的線上監控項目和工具更多,包含下載手機App進行網路連線測試,進行遠距調校、視訊教學等(source:博世力士樂) |

|

值得一提的是,因為目前在COVID-19疫情蔓延全球之際,數位轉型也不能忽略線上展售活動,博世力士樂除了可藉該公司平台,展現該公司最新液壓元件運行實況與論壇。隨著進入5G時代後的客戶與機器互動、傳輸效率增加,未來可提供的線上監控項目和工具更多,包含下載手機App進行網路連線測試,進行遠距調校、視訊教學等;無人搬運車(AGV)在智慧工廠的特殊區域內無軌運行,並通過無線方式溝通、運籌,形成分散式智慧系統。

**刊頭圖(source:chemengonline.com)