變速驅動器(VSD)相較於以機械節流進行的定速運作,能夠節省大量電力。IGBT7適合需要高效率和功率密度的變速驅動器使用。

電動馬達消耗近一半的發電量 [1]。相較於以機械節流進行的定速運作,變速驅動器(VSD)可節省大量電力。其中需要高效、強大及符合成本效益的功率半導體以提升變頻率,並進一步提升整體系統效率。

驅動應用的主要議題之一,就是馬達絕緣系統固有限制對切換速度的限制。因此切換斜率 (dv/dt)限制在 2 到 10 kV/μs 之間,一般目標為5 kV/μs。此外,一般僅需要短時間的馬達過載,例如在啟動時提供初始起動轉矩。英飛凌1200 V TRENCHSTOP? IGBT7,以及射極控制二極體 EC7 技術,可滿足以上需求。IGBT7是以最新的微圖案溝槽技術為基礎 [2],導通損耗遠低於IGBT4。其中提供高度的控制能力,並可在短暫的過載條件下於175 °C運作。

主要優點包括:

*非常低的導通電壓,例如 VCE(sat) = 1.65 V (@Tvj = 攝氏125度)

*過載時 Tvj,op = 攝氏175 度

*增強 dv/dt 的控制能力

*dv/dt = 5 kV/μs 時的切換損耗最佳化

*8 μs 短路強健性,具降額曲線

*加強 FWD (飛輪二極體) 柔性

*高功率密度,封裝尺寸最多減少 40%

*深獲肯定的封裝技術和廣泛的產品組合

晶片技術

IGBT7單元概念的特色,是實作以亞微米台面分隔的條紋圖案溝槽單元[2],而不是之前使用的方形溝槽單元。圖一是顯示MPT結構及可能溝槽設計的示意圖。對於單元間距較小,以及閘極區域之間為窄台面的溝槽單元,靠近射極電極的載子儲存會顯著增加。因此漂移區的導電率顯著增加,造成正向電壓大幅降低。

與上一代IGBT4相比,IGBT7的關斷損耗幾乎相同,同時大幅降低靜態損耗。其導通電壓比 IGBT4 T4晶片減少約 20%。Tvj = 125°C 時的標準值為1.65 V。這可在最終應用大幅降低損耗,特別是工業驅動器應用,因為這類應用通常以中度切換頻率運作。

射極控制二極體EC7是為驅動應用量身打造,不論是IGBT本身或IGBT7的FWD都是如此。相較於之前的射極控制二極體EC4,EC7降低100 mV的正向壓降,並且還加強逆向恢復柔性 [3]。

最佳化切換

對於獲得變頻器供應一般脈衝寬度調變(PWM)電壓訊號的馬達,其絕緣系統將承受更高的電應力。其中產生的電壓尖峰和上升時間可能導致電弧放電,最終造成線圈絕緣失效。因此馬達製造商一般建議,在 400 V馬達的最糟情況下,不要超過約5 kV/μs的dv/dt限制。

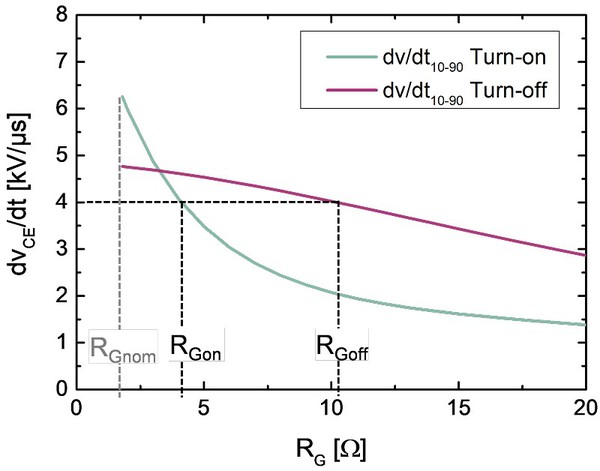

TRENCHSTOP? IGBT7為此提供高度的控制能力。控制能力代表裝置調整閘極電阻值 (RG)以改變dv/dt的能力。這將會影響總切換損耗(Etot)[3]。TRENCHSTOP?IGBT7本身最適合5 kV/μs左右的一般dv/dt值。在TRENCHSTOP? IGBT7資料表之中,dv/dt值和切換損耗是根據外部閘極電阻RG所提供[4]。導通dv/dt曲線是依據10% 額定電流和室溫條件指定,關斷曲線則是依據額定電流和室溫條件指定。其中應注意dv/dt程度(特別是導通dv/dt)並非絕對,也取決於最終測試設定。

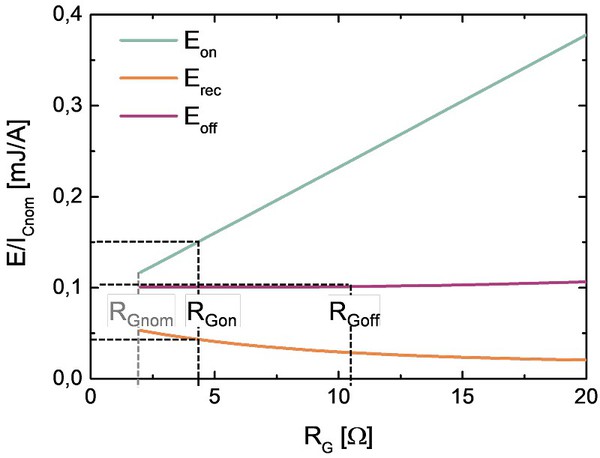

圖二提供範例,描述IGBT dv/dt與100 A模組FS100R12W2T7閘極電阻RG 的函數關係。額定RG為1.8 Ω時,關斷dv/dt 已經低於5 kV/μs,導通dv/dt則非常接近此項限制。圖二顯示需要4 kV/μs dv/dt時的閘極電阻值。圖三顯示依據電阻的標準化切換損耗。在4 kV/μs情況下,總切換損耗僅比額定RG.情況下的值高7%。

| 圖2 : IGBT dv/dt 對比 FS100R12W2T7 的閘極電阻 RG |

|

| 圖3 : Tvj = 125°C、VDC = 600 V 情況下的切換損耗,標準化為 ICnom |

|

功率損耗

減少功率損耗同時大幅提升功率密度,是重要的設計目標 [3]。這樣可協助最終使用者建構更高效可靠的電力電子系統。

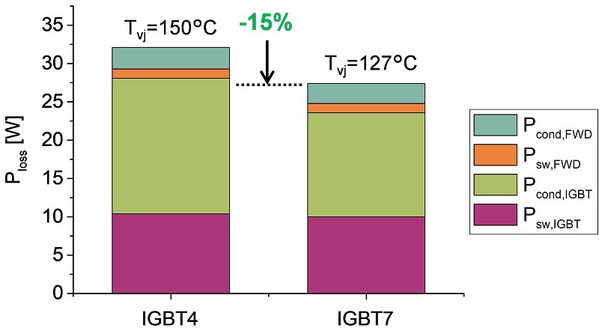

我們依據表一提供的一般應用條件,模擬兩個額定25 A電源模組的變頻器級功率損耗。圖四顯示特定 dv/dt 限制條件下的切換損耗類似,但傳導損耗顯著降低。此外,二極體損耗也減少。總而言之,這樣可以降低 15% 的功率損耗。

表一:應用參數

|

直流連結電壓

|

VDC = 540 V

|

|

輸出電流

|

Iout = 21.5 A

|

|

切換頻率

|

fsw = 4000 Hz

|

|

最大切換斜率

|

dv/dt = 5 kV/µs

|

|

輸出頻率

|

f0 = 50 Hz

|

|

功率因數

|

cosφ = 0.85

|

|

調變指數

|

mi = 1

|

| 圖4 : 模擬 FP25R12W2T4和FP25R12W2T7(Easy2B)的每開關功率損耗 |

|

擴大機座尺寸

IGBT7 的主要系統優點不僅是降低功率損耗,也可提升功率密度,以及提供更高的作業溫度。驅動器製造商一般會以單一機械機座尺寸,提供多種馬達功率等級。TRENCHSTOP? IGBT7 由於功率密度較高,可擴展現有機座尺寸。

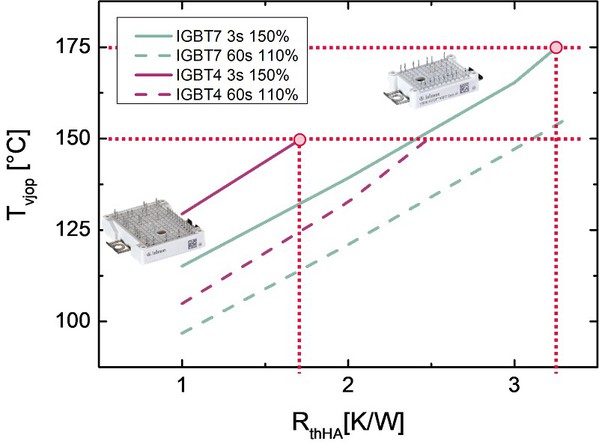

下節將提供通用驅動器(GPD)的應用範例。其中的重點是提升功率密度,進而降低系統成本。使用縮小40%的電源模組,也就是以Easy1B 取代Easy2B,可實現此項目標。接面溫度模擬於過載條件下進行,其中假設7.5 kW(ND)及5.5 kW(HD)功率等級馬達的工業正常負載(ND)及重載(HD)運作條件[4]。

在這兩種條件下,都可以使用Easy1B封裝的IGBT7。此外由於作業溫度更高,因此可以減少冷卻負擔。圖五顯示ND負載曲線範例,其中假設3秒150%過載和60秒的110% 過載,以及17.8A的基本負載輸出電流。接面溫度 Tvjop 是依據(每開關)散熱器 RthHA熱阻提供。在相同RthHA的情況下,IGBT7可於更低的溫度運作。或是利用更高的作業溫度175°C,就可以接受更高的RthHA值,搭配比較不複雜的散熱器 (例如標準鋁擠型) 或較弱的風扇。

| 圖5 : 正常負載(ND)情況下以 RthHA 函數表示的接面溫度:比較FP25R12W2T4(Easy2B)及FP25R12W1T7(Easy1B) |

|

結論

比較IGBT4和IGBT7之後,顯示IGBT7具備顯著優勢,特別是變速驅動器應用。Easy 1B和Easy 2B封裝IGBT7的模擬結果,顯示IGBT7有潛力達到遠高於IGBT4的功率密度。這是因為IGBT7可在更小的封裝之中,提供相同的額定電流。此外IGBT7最適合在5 kV/μs的dv/dt情況下運作,以滿足馬達絕緣系統需求。

總之,IGBT7是一種極具吸引力的解決方案,適合需要高效率和功率密度的變速驅動器使用。

(本文作者Benjamin Sahan、Yizheng Zhou、Ainhoa Puyadena Mier、Uwe Jansen、Alexander Philippou、Max Seifert、ChristianR.Muller 及 Christian Jaeger任職於英飛凌科技)

參考資料

[1] F. Ferreira, A. de Almeida "Reducing Energy Costs in Electric-Motor-Driven Systems", IEEE Industry Applications Magazine 2018

[2] C. Jaeger, et al, “A New Sub-Micron Trench Cell Concept in Ultrathin. Wafer Technology for Next Generation 1200 V IGBTs” ISPSD, Sapporo, Japan, 2017.

[3] C. R. Muller, et al., “New 1200 V IGBT and Diode Technology with Improved Controllability for Superior Performance in Drives Application”, PCIM Europe, Nuremberg, Germany, 2018

[4] Infineon Technologies AG “AN2018-14 TRENCHSTOP? 1200 V IGBT7 Application Note”