當醫療技術生產商向K&S尋求裝配線以生產一種新型流體元件時,K&S為了能夠根據所需將工件輸送架傳輸到不同的加工工位,使用貝加萊SuperTrak輸送系統長定子線性馬達上可獨立控制的滑塊。

像動車組一樣,獨立驅動的零組件使得整個產線變得更為靈活機動,這是為什麼K&S的新型裝配線採用了來自貝加萊的SuperTrak的原因,這是一種長定子線性馬達技術,可以用於靈活的產線配置。

| 圖1 : K&S現在將能夠提供可擴展的裝配線,可以適應多種創新醫療技術元件的裝配需求。 |

|

機器製造商對其供應商的要求越來越高,首要的一點便是高柔性。在現有的機械系統之間以嚴格時序傳輸產品的無法滿足高柔性的需求,而獨立控制的工件輸送架(WPC)可以改變這一切。新增的柔性可以為機器製造商及其OEM供應商帶來巨大收益。這一點在機器設備製造商K&S的新型裝配線上得到了證明,它使用了貝加萊的長定子線性馬達輸送系統SuperTrak。

在原本已經快要完成的裝配線交付日期前,K&S公司銷售人員Michael Fritsch和Simone Schuster被使用者告知一項緊急的變更:該系統原本專為生產一種醫療元件而設計並製造,但它還將需要生產另一種醫療技術元件。

柔性是關鍵

像這樣在緊急關頭出現變化是在所難免的事情,Fritsch說道:「我們設計的解決方案可以滿足每一位客戶的需求。但是,由於新裝配的產品是全新的,因此這些需求可能會發生意料之外的變化。我們一般在產品的最終規格仍存在許多未知數的時候就開始設計機器。」K&S必須做好充分準備以適應整個專案乃至後續的各種變化。

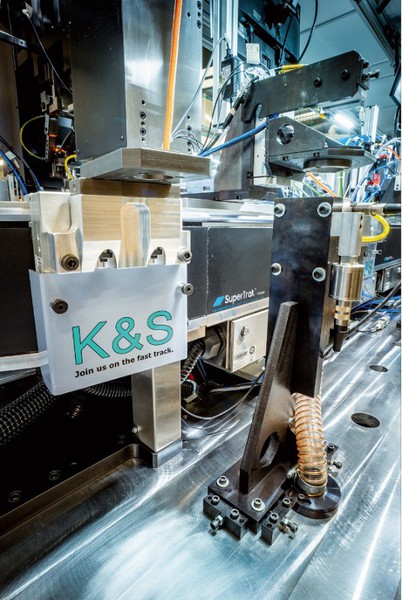

| 圖2 : 裝在滑塊上的工件輸送架可實現獨立控制,這使裝配線具有高柔性。 |

|

K&S公司創始於1990年,最早是一家機床製造商。隨著需求的變化以及對柔性的要求越來越高,該公司擴大了業務範圍,現在可以提供完整的自動化解決方案。產品包括用於沖孔、折彎、組裝、焊接和?焊的各種系統模組。這些模組設計用於具有嚴格時序的圓形和直線生產線,年產量高達1億個。K&S還開發了高速進料解決方案和卷帶包裝機。「我們已經將它們創建為標準化模組,因此可以輕鬆地對其進行重新佈置以添加或去除工序,」Fritsch解釋道。

生產和裝配線中廣泛使用的傳統工件機械輸送架按照嚴格的時序設計,這限制了提高柔性的潛力。在這些系統中,系統最大生產能力始終由最慢的加工工位所決定。為了更高產出的生產線進行一次換型,就必須為每一個加工工位元新增另一個機械實體,否則這些加工工位將無法在整個生產週期內以更快的速度運行。在這種情況下,由長定子線性馬達驅動的獨立控制的工件輸送架就為機器設備製造商及其客戶提高系統柔性開創了新局面。

| 圖3 : K&S的模組化加工工位與貝加萊的SuperTrak輸送解決方案相結合,這使K&S能夠對不斷變化的客戶需求做出靈活地回應。 |

|

使用SuperTrak提高柔性

當上述醫療技術生產商向K&S尋求裝配線以生產一種新型流體元件時,K&S就開始尋找最佳解決方案。為了能夠自由地根據需要將工件輸送架傳輸到不同的加工工位,K&S決定使用貝加萊長定子線性馬達上可獨立控制的滑塊,它是基於SuperTrak輸送系統。「客戶很清楚,他們想要一條能夠應對未來挑戰的最先進的裝配線,」Schuster回憶道。「但是當我們開始開發時,我們仍然不知道它需要裝配哪些特定的產品變體。」他們也不清楚機器對裝配和質保過程的具體要求是什麼。這意味著,他們將必須在系統中建立足夠的柔性,從而能夠輕鬆地適應不同的加工或產出要求。

無需試生產

K&S設計的系統分兩個階段發佈。第一階段旨在滿足預期的市場需求,且可選升級至產量翻番。「在這種情況下,生產商通常會使用試生產裝配,但這已不再必要。」Fritsch說道。

K&S使用了一個封閉的橢圓形軌道,該軌道由貝加萊SuperTrak系統的兩個180度曲線段和八個直線段(每個長1公尺)組成,它們被安裝在一個穩定的6米長的機器底座上。這種安裝為K&S的約20個標準模組提供了足夠的空間。在第一階段,這些工位中有14個在使用中。

整合防碰撞

裝有客製化工件輸送架的滑塊經過引導,通過圍繞在橢圓形軌道周圍的加工工位。每個滑塊的方向、加速度、速度和目標位置等值全都可以單獨程式設計。集成防碰撞可防止滑塊彼此直接接觸,並確保在加工工位前自動、安全地排隊。滑塊可以跳過某些加工工位,停在其它工位,或運動至設定工位內的多個位置,從而實現生產不同產品變體或輕鬆擴展系統的目標。它為客戶帶來的優勢是,這使他們可以在產品生命週期的前幾個階段調整產量。

輕鬆提高產量

當客戶選擇為其系統增產時,SuperTrak可以為他們帶來更多節省。在許多應用中,只有少數幾個工位是對時間要求非常苛刻的。使用SuperTrak,只需要使這些對時間要求非常苛刻的工位加倍,並增加更多滑塊-而無需增加機械單元,就可以輕鬆、快捷地增加產出。機器製造商還可以從SuperTrak的高柔性中獲益。如果他們規劃了足夠的額外空間,那麼他們就可以在項目的任何階段進行任何必要的更改,而付出的工作量則相對較小。「當我們在最後時刻收到請求,需要為其它產品裝備生產線時,我們確實得到了回報。」K&S團隊回憶道。他們需要做的僅僅是再增加一些滑塊和額外的加工工位而已。

| 圖4 : SuperTrak可以分別定義每個滑塊是否以及如何通過每個加工工位。 |

|

最佳化品質保證

K&S利用獨立控制的滑塊所提供的柔性來提高裝配線的可用性。為了保證品質,可定期使用特製的工件模型對檢測工位進行檢查。在具有牢固連接的工件輸送架的系統中,操作員通常必須手動執行此步驟。這意味著會擾亂整個生產過程,因此應盡可能少地進行。在SuperTrak上,工件模型由軟體控制,它們會在拾放工位被自動添加到輸送架中,然後傳輸到加工工位進行測試。一旦測試完成,工件模型就會被帶回拾放工位,並從生產線中剔除。該系統無需手動干預,因此可用性更佳。

由於使用SuperTrak進行自動測試對生產率的影響微乎其微,因此可以更頻繁地執行,從而提高過程的可靠性。除此之外,還可以防止有瑕疵的工件對後續生產造成不利影響。它們可以從測試工位直接傳輸至剔除工位,沿途不會經停任何裝配工位。

可靠的合作夥伴

「由於長定子線性馬達系統具有眾多優勢,因此我們以前在其他生產線上會使用它們來傳輸工件輸送架。然而,這是我們首次在醫療器材裝配線上使用貝加萊的這種系統。」Fritsch說道。K&S選擇貝加萊的原因之一,在於這兩種長定子線性馬達系統SuperTrak和ACOPOStrak都具有較高的可用性;而產品組合能讓創建完美協調的完整解決方案變得更容易,其中可實現將其它運動控制軸與滑塊運動相同步等目標。