若說對於虛擬系統的需求,工業絕對是最大的一個領域,不僅因工業應用的資本規模較龐大,需要更細、更嚴謹的預先模擬,才能降低故障損失的風險;再者,工業領域的流程與裝置繁雜,若無透過虛擬系統,很難提高廠房管理的效率。

也因此,數位分身就被視為實踐工業4.0的關鍵技術之一。透過對設備與機具的深度模擬,達成更細緻、更即時的監控,再結合智慧分析軟體,將能進一步降低管理人員的負擔,提高整體管理的效能。

要導入數位分身,第一步,當然是設備管理的數位化與網路化,這幾乎是所有業者的起始點。然而,一個工廠的運作是可以被拆解成由點到面的部分,則數位分身也能從小部分的單一點著手,再慢慢擴大至整廠的系統。

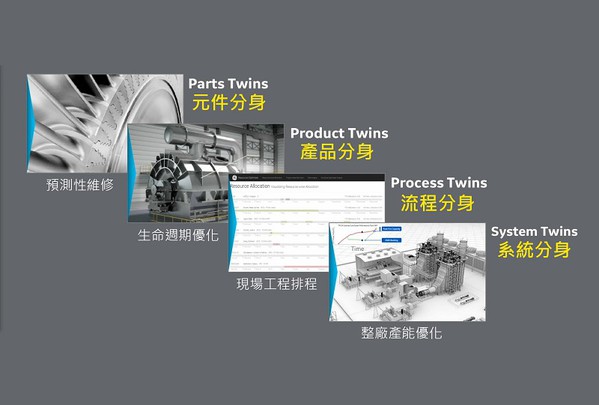

奇異公司(GE)就把數位分身的實施分成四大部分,包含元件分身(Parts Twin)、產品分身(Products Twin)、流程分身(Process Twin)、系統分身(System Twin),讓業者可以依自身的狀況循序漸進導入。

所以在實際應用上,最佳的起點是從元件的數位模擬開始,讓機具的關鍵零組件可以有能夠同步的數位模型,除了監控健康狀態外,也能夠達到預測性維修的目標。而有了元件的模擬,就可再進行一步擴大至產品分身的階段,而透過收集整機的數據,就可以前進至強化產品功能與改良產品設計的目標。

| 圖一 : 奇異把數位分身的應用拆解成四個部分。(source:GE;CTIMES製作) |

|

當數位化控制的面向越來越深,數位分身的層級也可以延伸至廠務運營的階段,也就是流程的模擬與分析。此時的應用目標將會提升至製造現場的排程管理與監控,並進一步運用數據分析來反饋至流程的優化。

系統的分身則是數位分身的最終階段,也就是一個生產製造的系統能夠完全以數位的方式進行模擬與控制,當中的每一個設施與零件都能在數位的虛擬世界中呈現,並且完美的進行同步控制。在此階段中,人工智慧的數據分析以大幅取代人為的判斷,所專注的目標就是整廠產能的提升。

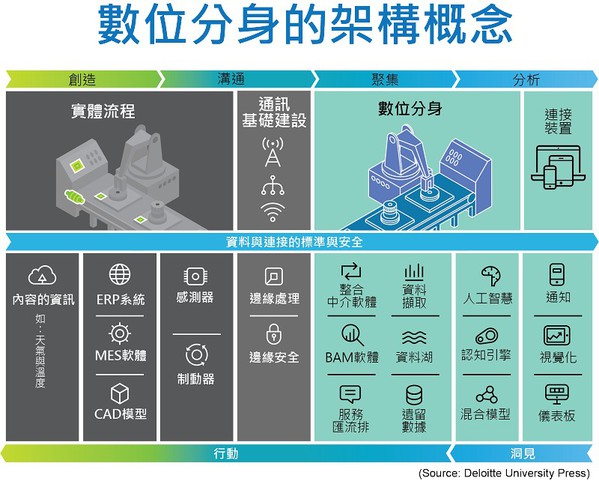

但要注意的是,擷取數據是實現數位分身的基本要素,無論第一階段或者第四階段皆是。也因此,大量感測器與網路技術,就會被運用在實施數位分身的場域之中。所以,在啟動數位分身之前,確保有足夠的通訊與感測基礎設施,尤其是物聯網架構的實施,則是營運者的基本功課。

國際知名顧問公司德勤(Deloitte)旗下的教育中心德勤大學(Deloitte University),也提出報告指出,優異的通訊基礎建設,是溝通數位虛擬與實體世界的重要組成,也唯有在此前提之下,實體的資訊才能傳送到虛擬世界,並建構成虛擬的數位分身;反之,虛擬世界的洞見,也才能反饋到實體世界,轉為實際行動。

| 圖二 : 德勤大學(Deloitte University)指出,通訊基礎建設是溝通數位虛擬與實體世界的重要組成。(source:Deloitte University;CTIMES製作) |

|

透視工業生產流程 助益開發與製造

在最完美的情境下,數位分身將如同一個存在於數位世界的虛擬替身,能夠完全複製真實世界裡的一切。每一個零組件、線路、機構、外觀材料,甚至是資料傳遞的流向,都能在數位世界裡有另一個複製品。

而且,透過無所不在又鋪天蓋地的網路與感測器,真實世界的裝置與數位世界裡的分身,將能做到幾乎沒有延遲的同步,也就是實體的即時狀況,都能在數位分身上呈現;而對數位分身進行調教,也會立即反映到真實世界的裝置上。

如此,管理人員就能從任何地方連接至數位世界裡,直接對真實世界裡的裝置設備進行管理;反之,真實世界裡有任何的異常狀況,也能即時傳送到數位身分中,讓管理人員及早因應。

而形成這樣的機制與系統之後,就能達到下列幾種智慧應用功能,對於工業領域的營運都將有巨大的助益。

加快產品設計與上市

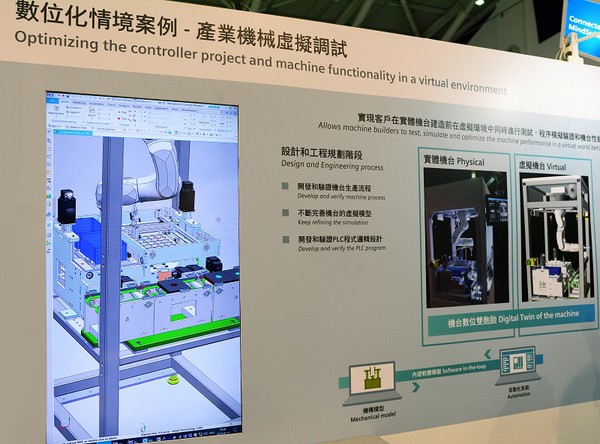

現代的產品開發與製造,勢必都會經過電子設計軟體的階段,而結合數位分身的技術,將能讓產品的開發從設計階段就能導入更深度的客製化功能,同時也能讓客戶更具體的知悉產品推出之後的實際運行狀態,這將簡化產品的量產前的溝通,同時也能降低不必要設計修改。

而產品開發有了數位分身之後,也意味著虛擬原型(Virtual Prototyping)設計的實踐,透過接近實體的3D模型的使用,有助於在產品量產前,進行更全面的檢測,並能大量減少產品設計瑕疵的出現,也有助於降低整體的生產成本,並加速上市的時程。

預測性維護

保養維修一直是製造業的痛點,即便是季節性的歲修,只要是機具停機都是損失,也因此過往業者多利用淡季時期,安排設備進行歲修,但如此仍非是最佳的解決之道,尤其是進入工業4.0時代之後,接單與生產的流程與方式將會十分不同,閒置或者維修中的設備都會直接影響獲利。

但運用數位分身的模擬與分析技術,則可以隨時掌握機具的運行壽命,在關鍵零組件壽命到期之前,提前進行置換,如此就能制定出更具效益的機具維護計畫。再者,透過大量運行數據的分析,也能夠早期偵測出故障發生的可能性,進行產線的應變計畫,優化產線的產能。

優化產能

大量的機具生產數值,除了可以用來評斷機器的健康狀態外,也可以用來掌握各個設備與機台的生產狀況,甚至透過這些數據的分析,還能進一步用來改善機具本身的設計,或者調整產線的安排與規劃,進以提升產能效率。

尤其是在數位分身的運用情境之下,這些數據與數值,都能在虛擬平台中先行進行測試與模擬,更能夠提升實際導入的運行成效。特別是數位分身的應用不單單只是在單一的機具設備上,甚至能夠深度模擬到整廠的運行狀況。

數位分身的工業應用實例

奇異公司的渦輪引擎製造:

飛機引擎是最需要模擬測試的裝置之一,如果不能在實際生產啟用前,把關鍵的重大缺失排除,即便是進入原型製造的測試,也需要龐大的成本,更遑論真的量產後才發現的瑕疵。也因此美國奇異(General Electric,GE)公司,就將數位分身的技術運用在旗下的飛機噴射引擎、風力發電渦輪的設計製造,以及後續的健康診斷和預防性保養上。

為了貼近真實的使用情境,並呈現引擎和渦輪中各零組件耗損的程度,奇異拍攝了引擎和渦輪裡每一頁的風扇葉片的表面狀態,並將溫度、旋轉頻率等數值在數位模型中進行模擬,以分析葉片的損壞程度,藉此判斷引擎的健康狀態,並能在故障前提早進行反應。

奇異自己也宣稱,透過運用數位分身,他們在2019年間就幫助製造業客戶節省近1.9億美元的支出。

西門子的零缺陷工廠:

| 圖三 : 西門子已把數位分身落實在自己的工廠,相關的數位化方案也成為其重要的服務項目。(source:CTIMES資料照) |

|

優化產能效率是數位分身的重要目標,而自動化專家西門子(Siemens)則將之完全落實在其位於德國的Amberg工廠中。這座工廠透過實施數位轉型,建立了一個全面聯網和自動化的生產流程,完全的體現了數位分身在工業製造中的運用情境,並持續朝向零缺陷生產的品質管理體系前進。

為了實現這個場景,西門子已對旗下所有的產品進行數位化,並把數據資料傳送至中央系統。而透過這個中央品質管理系統,該工廠就可以隨時獲取每年生產的1600萬個產品的所有產品項目、過程和品質數據。這不僅讓系統能夠更快地對流程中的偏差做出反應,也促進了工廠和供應商過程的持續改進。

西門子自己表示,透過這套數位系統,該工廠的測試和停機時間已經減少40%,未來還將會持續運用人工智慧(AI)系統,進一步改善生產流程,朝零缺陷生產發展。

結語

毫無疑問,數位化絕對是當今工業發展的重要目標,也是關鍵課題,而數位分身將會是這個進展的關鍵里程,人們對智慧製造的美好想像,絕大多數都仰賴這個虛擬與實體深度結合的技術應用。尤其是未來的科技產品無論是在功能或是製造上,都將會更加複雜,整合度也會越來越高,因此在設計與生產上就已非常仰賴數位虛擬的輔助技術,而數位分身將會是這個挑戰的答案,它將不只帶來生產的效率與效益,進一步改良產品的功能與設計,才是它更大的目標。