相較於其他產業的觀望態度,製造業導入物聯網的意願算是相當高,主要原因也就是前文提到的效益明顯,尤其是設備預診維修更是如此。雖然IT系統已是現代企業的主要運作架構,不過系統穩定性對企業的影響並不如製造業高。

在多數產業中,系統如果故障只要重開機即可,但對製造業來說,停機代表的不只是生產停止,還有可能造成半成品報廢、訂單交期延宕等重大損失,而設備預診維修系統的導入,則可明確解決此事,即便系統導入之後,製造業者未如系統整合廠商所言,再進一步分析數據,為企業未來轉型做準備,光是防止設備故障這件事的成效就已經夠明顯、夠成為業者導入工業物聯網的誘因。

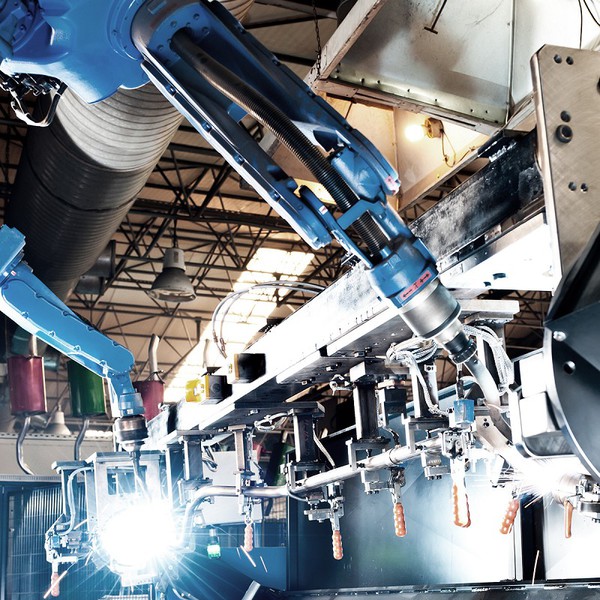

| 圖1 : 設備預診維修可避免產線設備無預警停機,造成重大損失。(source:Plex Systems) |

|

物聯網被視為各類產業未來的主要營運系統,由於此類架構需要連結企業內部的大量設備,再加上數據傳輸、資料運算與最後的分析應用,每一層都需要耗費企業大量的資源,因此即便推動超過十年,真正導入落實者並不多。

不過,在抱持觀望態度的多數產業之外,仍有少數產業因效益明顯仍然願意導入,而在數年前就已有成功案例,製造業就是其一。

設備預診功能強化管理效益

早在物聯網概念興起前,製造業就已有機聯網(M2M)概念,當時由於歐、美、日自動化大廠都有自己工業總線(Fieldbus)標準,而且彼此無法相容,為了讓設備可以互通訊息,就有不少工業廠商發展出各種橋接設備,整合製造現場中不同品牌的控制器,讓廠管人員易於管理機台。

而在發展工業通訊的同時,設備數據的收集技術也開始出現在製造業中。現在的自動化大廠像是NI、凌華,早期都是以數據擷取起家,這些技術在當時雖然先進,相關系統的價格也高昂,不過如果資料採擷的對象是超大型製造系統,這類系統的導入就物超所值。以NI為例,位於高雄的中鋼廠房在十幾年前就開始使用NI的數據擷取系統,由於煉鋼屬於連續性製程,生產設備一旦無預警停擺,產線上的半成品就有可能因此報廢,因此這類型製造業高度重視設備的穩定性,但穩定性再高也不可能百分之百不故障,對此中鋼就導入NI的數據擷取系統,掌握設備的運作狀態,在出現故障前先行維修。

與造價動輒上億的煉鋼機台相比,數十萬的設備數據擷取系統的成本僅佔極小比例,而且只要避過一次的無預警停機,其損失成本就可覆蓋設備數據擷取系統,對這種大型製造業者來說十分划算,因此在早期就已多有導入。

雖然工業通訊與設備數據擷取系統發展已久,不過這兩大技術並未合流,一直到物聯網概念興起後,才開始搭配整合為設備預診維修系統,成為工業物聯網旗下的一支。

相較於其他產業的觀望態度,製造業導入物聯網的意願算是相當高,主要原因也就是前文提到的效益明顯,尤其是設備預診維修更是如此。雖然IT系統已是現代企業的主要運作架構,不過系統穩定性對企業的影響並不如製造業高。

在多數產業中,系統如果故障只要重開機即可,但對製造業來說,停機代表的不只是生產停止,還有可能造成半成品報廢、訂單交期延宕等重大損失,而設備預診維修系統的導入,則可明確解決此事,即便系統導入之後,製造業者未如系統整合廠商所言,再進一步分析數據,為企業未來轉型做準備,光是防止設備故障這件事的成效就已經夠明顯、構成為業者導入工業物聯網的誘因。

雖然設備預診維修功能一定程度的提升了製造業者導入工業物聯網的意願,不過對多數業者來說,此架構仍是全新概念,因此在導入前必須借助設備或系統業者的專業,先行評估後再決定架構與導入步驟。

| 圖2 : 對多數業者來說,此架構仍是全新概念,因此在導入前必須借助設備或系統業者的專業,先行評估後再決定架構與導入步驟。(source:Virtual Commissioning) |

|

在建置設備預診維修系統時,會先盤點產線的設備類型,過舊的機台會無法在內部建入感測器,不過這不代表無法偵測狀態,現在已有設備業者透過OCR文字識別軟體,辨識設備介面上的文字,並將之轉化為數位檔,再傳送至後端管理系統。

感測技術如實呈現數據

至於可安裝感測器的新機台,現在需要偵測的數據不外乎震動、電流、溫度,因此所需要的感測器也會以這三類為主,目前市面上的感測器均為單一功能,再者製造業所需要的感測器數量龐大,採購價格會因此受限,因此目前的最大需求是高性價比的多合一感測器。

對此需求,現在廠商已推出對應產品,協助廠商簡化系統架構,不過要將這不同感測器整合在同一封裝中,對內必須克服感測器之間的干擾問題,對外則是要讓置放於嚴苛環境的感測器擁有強固外裝,將可能造成的影響降至最低。

此外,在工業物聯網的成本中,建置成本往往會高於軟硬體架構,而且必須在對系統影響下完成施工。對此,已有廠商推出無線無源溫度電流量測方案,將電流、溫度量測及無線傳輸功能整合至一顆模組,並搭配CT感應充電功能,無須外加電源,即可以無線通訊架構的資料交換方式進行電力網路的資料擷取。

雲端管理功能多元

從發展歷程來看,感測技術發展多年,技術已臻成熟,不過在智慧化趨勢的衝擊下,感測器將被賦予更多的任務,除了功能面外,產品的行銷思維也與過去不同,現在市場需要的不僅是單一感測器,而是完整的解決方案與服務,現在廠商也多從產品的銷售進化為服務供應者,製造業者在打造系統時,可選擇這類型廠商,以降低建置門檻。

除了感測器之外,設備預診維修系統的另一個重要平台是雲端管理軟體,這類平台也就是政府與業界近年來積極推動的機械雲。這類型雲端平台都強調開放性,對內可以整合各種工業通訊標準,對外則會納入現在常用的通訊軟體,藉此提升平台的管理效能。

以泓格科技的IoTstar為例,這款平台是物聯網雲端管理軟體,之前就整合了泓格旗下的WISE/PMC物聯網控制器和UA-5231工業物聯網通訊服務器,在2018年泓格再次強化其功能,加入了社群即時應用軟體,中國市場採用微信,中國以外的市場則為Line。

遠端控制在工廠自動化應用已久,當設備有狀況時,系統主動對管理者發出通知,不過也就僅止於此,這種單向的訊息傳遞僅能簡單了解現場狀態,泓格的IoTstar Bot Service則是類似聊天機器人(Chatbot)的做法,不過與之不同的是,IoTstar Bot Service以功能按鈕和對話選單取代Chatbot的文字訊息輸入方式,管理者可使在手機或電腦中可透過點擊主動詢問機台狀態,完成雙向遠端監控。

除了工業物聯網,IoTstar也被應用於能源與環境管理,包括能源的水、電、瓦斯,環境的氣體、溫溼度等數據,都可以被整合在IoTstar中,除了可即時顯示當下數據外,也可將彙整的資料再往上傳送到雲端平台。

克服痛點跨出轉型第一步

從目前的市場發展來看,要透過感測器、通訊傳輸、運算分析等技術打造設備預診維修系統並非難事,真正困擾業者的難點在於如何過濾前端回送的龐大無用數據,篩選出真正有用的資料。

根據這幾年的市場導入經驗,多數業者都需要花費數個月,才能找到速度與準確性俱佳的做法,對此有意建置系統的業者可以多做準備,先與系統或設備業者討論出可行之道後,再按步驟循序導入。

而當系統建置完成,設備預診維修系統成效浮現後,業者即可再進一步延伸其價值。已擷取的設備數據都是數位化資料,這些資料是企業升級的最佳利器,不管是數位優化或數位轉型,業者都可由此跨出第一步,擘劃企業的永續生存願景。

**刊頭圖(source:Zuehlke)