放眼這波疫情過後,各國製造業開始重組供應鏈布局,除了有部份金屬切削加工產業仍持續強化稼動率管理、自動化生產,也有業者看好航太、綠能等新興領域,開始逐步累積專業知識,以改良自主開發機種;或引進國外高階磨削設備、刀具,協助客戶轉型升級。

隨著近幾個月來國內外疫情逐漸趨緩,根據經濟部投審會最新統計2020年1-4月核准僑外投資件數為1,220件,較上年同期增加8.93%;投(增)資金額計美金29億6,754萬6,000元,較上年同期增加近5成(48.68%)。其中較大規模的指標投資案,便是丹麥商ORSTED WIND POWER TW HOLDING A/S為落實2018年通過風場電網分配遴選後的建設階段,增資大彰化東南、大彰化西南離岸風力發電公司共計新臺幣約248億元,預計明年併網;接下來直到2025年風場投資都已敲定,將是未來穩定投資動能。

加上中美下一波貿易戰火又將來襲,包含半導體、軍工航太、綠能科技、醫療民生等戰略性產業即將成為各國製造業重組在地供應鏈,籌組國家隊目標,值得台灣上下游金屬切削加工業、刀具、工具機等廠商提早掌握關鍵布局。

喬崴進切入航太複材 藉目標導向開發工具機

喬崴進身為金屬切削工具機大廠,自2000年成立以來,不僅善用從龍門型機種的A/C主軸頭起家的優勢,陸續開發重切削、連續性多面體、高速,以及多軸、複合加工機種。

為了協助客戶改善加工時出現切削顫振現象,還要求在每部機台出廠前先經過重切削測試,倘若切削不良致無法通過者,將利用衝擊槌及量檢測儀器來檢測振動行為、頻率;並透過機電整合控制反饋馬達資訊,搭配測得振動頻譜的結果、對應刀痕來提升切削性能;進而結合數據分析、切削理論來改善機台結構。

由於模具業向來是喬崴進看重的消費市場之一,不僅能藉此解決加工流程中掉刀、低頻振動、兩軸不匹配等因素所造成表面紋路,甚至還可定義加工應用的切削條件與功能,再利用切削穩態圖驗證機台性能;透過電腦輔助工程的有限元素分析、拓樸結構模態分析和機電技術最佳化設計等方法,實現目標導向的機台設計。

分別切入:600~1500Nm、50噸工作台載重的超重型加工、6m~12m 3D 切削進給速度的精密&高速模具加工,以及最新加入20m/min以上切削進給速度的鋁合金及複合材料加工應用領域,還與漢翔公司合作開發疊層複合材料/超音波蜂巢加工專用機與解決方案,與中興大學在結構、切削數據分析上合作。

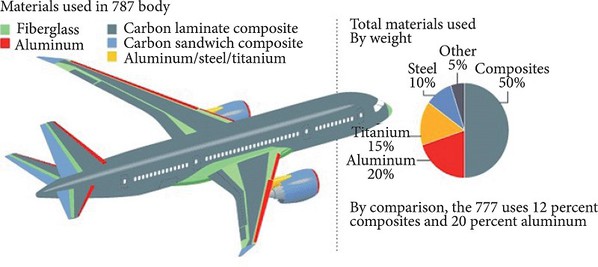

自2013年開始,喬崴進便親赴美國波音公司參訪,瞭解航太產業的材料應用趨勢,發現次世代商用客機進入換機潮之後,更強調輕量化以提高燃油效率,導致近幾年來航太結構件採用難切削材料比例上升,已由原本約70%比例鋁合金轉型,改為質輕、高強度、昂貴的碳纖複合材料(Carbon Fiber Reinforced Plastic ,CFRP)取代,比例已超過50%,工具機廠商也無法像過去僅單純移除大量鋁合金材料。

| 圖1 : 進入換機潮之後的次世代商用客機,在近幾年來航太結構件已由原本約70%比例鋁合金轉型,改為碳纖複合材料比例已超過50% (source:www.scielo.br/) |

|

目前須面對的航太複合材料包含蜂巢結構及疊層複合材料,皆利用模具烘烤成型之後,再經過局部裁切、去毛邊、鑽孔等製程。其中先將碳纖維+樹脂材質層層疊貼之後,在中間安排蜂巢結構以提高複合材料成形的抗壓強度,形成預浸布;再經模具與壓力釜烘烤樣品成形;針對成品進行局部裁切、鑽孔、尋邊(去毛邊)加工,最後才是完成塗裝美工。

惟若進一步分析現今常用於鑽孔及側邊銑削疊層複合材料常見問題,皆須結合高速旋轉主軸選用刀具、切削策略,更像是磨斷材料,才能克服因切削不良,容易發生脫層與毛邊現象、縮短刀具壽命;尺寸、位置的切削精度不佳,無法通過品質管控;或是樹脂受到過熱融化,產生大量粉塵等問題。

喬崴進指出,基於現今航太加工製程常要求鑽削CFRP孔洞表面粗糙度Ra<4.8μm、孔尺寸Cp<1.6;脫層範圍<邊緣起算1mm,無單獨碎裂片。所以在鑽孔時選刀很重要,建議客戶應使用更大負/正角的槽型刀具、減少每轉進給,以解決分層、剝落等問題;更鋒利的槽型刀具、減少每轉進給量,來避免造成未切削纖維;還要降低切削速度,以防未切削樹脂過熱融化、縮短刀具壽命。

還能在刀具加上鑽石/PCD鍍層,可延長2~3倍壽命,避免刀具磨損後的鑽孔品質會越來越差,所以通常會藉觀察孔位品質來決定換刀與否;或者利用刀具前緣的傾角及材質,來改善孔洞品質。

接下來還要導入其他「鑽削策略方案(Orbital Drilling)」,係指透過刀具以螺旋方式鑽孔的工法之一,共由主軸、軌道旋轉與進給3種運動方式組合而成。好處是因為刀具小於孔徑而有效排屑,當複材與金屬表面緊密貼合時,同把刀可用於多種孔徑加工,減少刀具庫存;且在切削過程裡的發熱量及軸向推力需求小,得以在複材鑽孔時,大幅減輕切削毛邊或脫層等現象;非滿刀切削,使之切削溫升小,減少樹脂熔化風險、有效冷卻切削刀尖點,可依不同材料層調整進給速度。

端銑時則常因為複材半成品的邊緣不平整,所以須要進行尋(修)邊作業,經常使用側銑和槽銑工法,而容易遇到2種破壞模式:上下層複材脫層現象、纖維被刀具拉出。所以建議應採取端銑策略的刀具方案有:雙螺旋銑刀,在切削過程中,將上下層向內壓縮,避免脫層現象;低螺旋銑刀,適用於槽銑與側銑精加工,加工平穩又振動量小;蜂窩銑刀,專用於切削碳纖,切屑小易排除,適用槽銑;多刃銑刀,利用鯊魚齒的設計讓切削力分散,提供最佳表面粗糙度,適用槽銑;球頭銑刀,適用於CFPR/Al、CFPR/Ti等多材質結構。

且由於在複材成形之後,容易造成翹曲問題,使得工件形狀、位置與原始圖面有偏差,客戶可能將鑽孔位置和深度列為驗收的主要項目。喬崴進現也在機台上安裝無線雷射測距儀,在鑽孔前先利用雷射位移計確認距離,並在控制器內補償過後再鑽孔。以及考量切削過熱容易造成樹脂熔化,就必須搭配使用多刃刀或蜂窩式刀刃,降低每刃進給的切削工法;使用冷風槍直接降低切削點溫度,而不必減少切削效率。

至於蜂巢加工解決方案,係考量蜂巢結構材料強度其實相當差,喬崴進經過多方考察及產學合作後,終於決定採用於刀具前端產生高頻震動的超音波刀把來解決切削問題,現正積極評估切削力、刀具磨損、激盪振幅、切深進給特性等最佳方案,研發相關模組。

| 圖2 : 現今常用於鑽孔及側邊銑削疊層複合材料常見問題,皆須結合選用刀具、切削策略,更像是磨斷材料,才能克服因切削不良導致的問題。(source: d2n4wb9orp1vta.cloudfront.net) |

|

喬崴進強調,由於超音波加工通常包含刀片鋸切、搪刀銑切2種模式,所以刀具成本比起一般切削刀具更高,刀具壽命也是很嚴重課題,必須經由電子顯微鏡觀察刀具在不同切削條件、振動頻率情況下的磨損程度來判斷使用狀況。同時考量切削力雖小至10N~40N,卻與切削角度、進給速度密切相關;切削振幅與進給效率關係密切,主要取決於切削功率。

以及因為超音波加工採取刀片切削為主,於五軸同動加工前用雷射定位角度也很重要,目前喬崴進也藉智慧刀具角度自動量測補正機制,先利用雷射遮蔽率來確認三角刀片的刀角方向,再經實機測試來快速、反覆驗證刀角定位方向的正確性。

朋吉從齒輪刀具起家 持續完善磨削工藝

此外,面對現今反全球化浪潮下,綠能科技的風力電機既是台灣克服五缺困境,吸引台商回流與外商投資的重要目標,電動車則可符合國際節能減排趨勢,還是工具機產業下一波轉型升級的指標,而兩者共通處便在於皆須經過高精密齒輪加工,品質更是關乎產品效能的關鍵。

朋吉實業公司雖然自2009年成立,卻專精於齒輪領域逾20年,而擁有深厚的齒輪加工及刀具設計能力、實務經驗。藉此既讓客戶提高生產品質,達到高精度要求;更透過生產線最佳設計與規劃,達到提升效能、提高競爭力的目標。

近年來隨著終端製造業朝向高精化發展趨勢越來越明顯,搭配引進歐日系尖端技術與設備,為客戶量身打造涵括從小模數的HD/RV減速機、中模數汽機車零組件到大模數風力發電機等齒輪加工的最佳解決方案,以協助終端製造業客戶從零開始投資齒輪加工,促產品成功升級,符合高品質要求,較不受一時景氣循環影響。自2016年3月開始代理德國齒輪加工機品牌LIEBHERR,包含滾齒機、鉋齒機、磨床、Skiving等產品,這兩年來更創下在台灣地區空前銷售記錄。

朋吉實業進一步表示,由於該公司從創立以來便堅持售後服務、技術導向,所以自行培養多位工程師,掌握齒輪刀具設計開發、配售能力;並接受原廠培訓,可自主完成交機、排除障礙等業務。即使今年上半年各國遭遇新冠肺炎疫情干擾,仍順利完成台灣所有交機、驗收業務,不必擔心國外技師或物流延遲通關等問題。

舉現今熱門的Skiving解決方案為例,有別於傳統加工齒輪內齒須採用插齒或拉齒機,既耗時又難以控制精度。現在引進LIEBHERR Skiving3旋風加工機,搭配英國Dathan滾插刀,提供客戶有效整合機台、刀具、磨銳與加工knowhow,讓使用者可以快速獲得加工參數,並搭配最適合刀具,不僅能讓刀具壽命最佳化,大幅節省成本;且加工更快速順暢,提升營運效能。

進一步分析選用Skiving或插齒(Shaping)製程的關鍵,取決於工件的幾何/外觀,以及量產和精度要求。LIEBHERR應用技術部門認為,Skiving主要有兩項優點:比插齒速度約快3倍,適合大量生產;產品表面及節距品質也獲得顯著提升,得到較佳表面粗糙度,在插齒後節距更為平均,刀具品質成為關鍵要素。朋吉實業也會提供高CP值的刀具設計知識,並讓客戶依不同機台上網選型,不必等到購入設備之後,才開始測試設備商提供的刀具參數建議,恐影響刀具壽命,估計未來會有更多種類工件能適用於Skiving或Hard Skiving硬切削製程。

| 圖3 : 選用Skiving或插齒製程的關鍵,取決於工件的幾何/外觀,以及量產和精度要求。(source:朋吉實業) |

|

反之,若客戶更重視導程精度,則插齒製程又比Skiving適合加工少量,或更複雜設計的個案。因其刀具錯誤(tool errors)不影響可實現的精度,加上插齒刀具價格較低,在多功能使用時更具有彈性,透過些微調整工件設計,終將改變客戶選擇正確合適的加工技術。

在綠能科技相關的電動車、風力電機等產業興起之後,由於中大模數齒輪的汽車和重工業所需模數越大的滾齒刀較難製作又昂貴,倘若異常磨損或切削將造成極大損失,使得刀具耐用度成為關鍵要素。朋吉實業除了一體式滾齒刀之外,還另外提供兩項選擇方案:義大利FUBRI重切削滾齒刀(Heavy duty Hob)、德國FETTE捨棄式滾齒刀(Indexable carbide inserts Hob)。

值得一提的是,由於LIEBHERR在Ethernet問世後不久,便可讓旗下所有量測、加工機或小型倉儲系統、機器人、AGV等自動化設備互相連線拋接資料修正,並將資訊回饋德國原廠,實現目前工業4.0可視化要求。現在還能透過朋吉實業,提供從刀具、機台等一路到加工流程設計的全方位服務,包含為了簡化流程,減輕操作人員的負擔,已可清楚且容易取得送達工作區的刀具本身詳細資訊與狀態。

| 圖4 : 在Ethernet問世後不久,LIEBHERR便可讓旗下所有量測、加工機或小型倉儲系統、機器人、AGV等自動化設備互相連線拋接資料修正,實現目前工業4.0可視化要求。(source:media.licdn.com) |

|

再經由刀具整合控制系統,利用量測探針進入機台,即可以自動記錄Skiving刀具高度和外徑,在每次刀具置換後全面得知重磨情形,使得原本須耗時費力人工量測的數值,已可更快速且準確得知結果。

朋吉實業近年來也成立達勝智能自動科技公司,利用LIEBHERR在自動化領域累積多年的成功案例,搭配視覺存取、自動化托盤庫處理、工業機器人、傳輸及機聯網控制系統,並導入模組化概念,為客戶整合全方位自動化及智能化產線規劃,可協助更多台灣企業建立與國際同步的智慧工廠。等到未來長期銷售一段時間的經驗,甚至能掌握何時該磨銳每把客製化刀具,並將累積的加工數據用於分析,滿足各種難切削材料需求,延長刀具壽命。

**刊頭圖(source:1.bp.blogspot.com/)