傳統維護一般是採取預防性或糾正性維護,而其通常會佔用很大一部分的生產成本。現在,使用IIoT(工業物聯網)監測機器的健康狀態將有助於實現預測性維護,讓業界人員能夠預測故障,從而大幅節省運營成本。

由於工業設備普遍實現數位化和互聯互通,使得工業4.0得以實現,且正助力於生產工具變革。它就像一個遊戲規則的改變者,讓生產鏈變得更加靈活,支援製造客製化產品,同時保持盈利。此外,數位化和工業物聯網連接對於維護也大有裨益。

使用感測器,尤其是加速度計之後,可以分析機器的運行狀態,而不是每隔一段時間更換磨損的部件。在預測性維護框架內,只有在出現某些早期預警症狀時,操作者才需要進行干預。這種針對機器健康狀況的分析被稱為狀態監測(CbM),與基於通常非常保守的固定時間表的系統型維護系統相比,其能夠控制維護成本。除了維護操作計畫更為靈活之外,還能在早期階段檢測出問題,讓操作人員能夠據此安排機器的停機時間,比起生產線以外停機,這顯然要好得多。

振動分析:感測器的重要性

製造商使用多種參數來確定啟動維護操作的時間,這些參數包括振動、雜訊、溫度測量等。在可測量的物理量中,振動頻譜測量能夠針對旋轉機器(發動機、產生器等)中的問題的根源提供最多資訊。異常振動可能是滾珠軸承故障、軸偏差、不平衡、過度鬆散等問題。每個問題都有自己特有的症狀,例如旋轉機器的振動源。

採用加速度計測量振動

振動測量可以使用放置在被監測元件附近的加速度計進行。這種感測器可以是壓電式,也可以是MEMS類型的,而後者更具優勢,其不僅可以在低頻率下提供更好的回應,而且體積小巧。

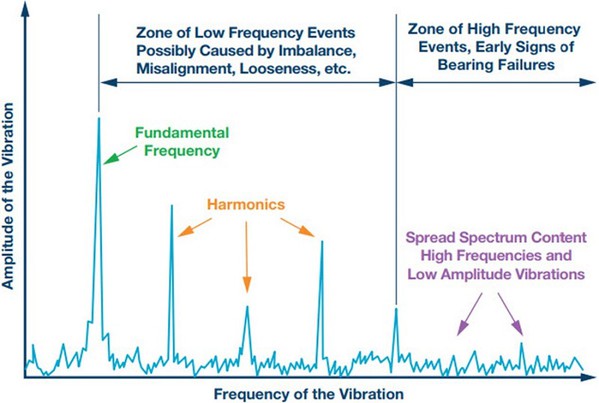

滾珠軸承發生故障時,每次滾珠碰觸到開裂處、或者觸碰到內環或外環的缺陷位置時,就會發生撞擊,引起振動,甚至導致旋轉軸輕微移位。撞擊發生的頻率由轉動速度,以及滾珠的數量和直徑決定。

但這不是全部!一旦故障出現,前面提到的撞擊有時候會產生可以聽見的聲音,即衝擊波,表現為低能量譜分量和相對較高的頻率,通常大於5 kHz,而且總是遠遠超過基本的旋轉頻率。只有低雜訊、高頻寬加速度計(例如ADI公司的ADXL100x)才能測量與首個故障訊號相對應的頻譜線。

對於頻率回應較低或雜訊較高的產品無法感測到的問題,這些加速度計可以提供一些寶貴資訊。隨著問題惡化,低能量譜分量不斷增加。到了後期,入門級加速度計就可以檢測出振動,但到了此時,解決故障會變得迫在眉睫,維護團隊需要在很短時間內做出反應。為了避免猝不及防,使用低雜訊、高頻寬加速度計在最初出現異常的時候就進行檢測可謂至關重要。

| 圖1 : 基於問題類型的頻譜特徵。滾珠軸承故障的第一個跡象發生在高頻頻譜。 |

|

ADI提供ADXL100x系列加速度計之外,協助分析機器狀態。在更嚴格的頻寬範圍內觀察發現,ADXL35x系列產品具備低雜訊等級特性(雜訊低至20 μg/√Hz,頻寬為1500 Hz)。

與提供類比輸出的ADXL100x系列產品不同的是,ADXL35x系列產品可以提供數位輸出,用於簡化與微控制器的介面。供消費電子使用的入門級產品,例如ADXL34x系列或超低功耗ADXL36x 加速度計並不具備足以滿足高品質預測性維護要求的頻寬或雜訊性能。

這些入門級產品不僅限制了現有設備的診斷能力,而且還極大地限制了用於開發未來診斷解決方案的資料的可用性。

但是,它們卻是測量機器活動的極佳選擇,例如,用於計算操作小時數,並在必要時啟動維護——不是預測性維護,而是預防性維護。這些加速度計的功耗極低,因此可以透過能量採集器或透過電池供電。

如果只是需要監測和測量機器突然發生的撞擊,ADXL37x系列產品則是理想的選擇。由於撞擊可能只會改變機器的精度或運行狀態,所以它可能會啟動(例如)糾正性維護,以糾正可能出現的問題。

從元件到完整模組

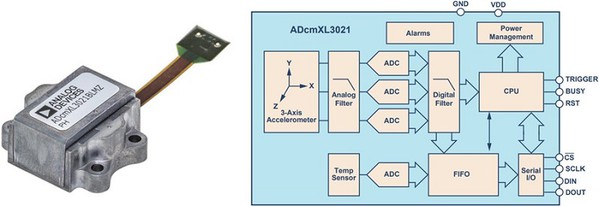

如前所述,ADXL100x系列具有寬頻寬和低雜訊特點。但是,它們採用單軸,需要配備相關的處理電子設備。為了簡化設計,ADI提供了一套完整的解決方案,採用ADcmXL3021型號實施三軸測量。這款3.3 V電源電壓產品包括三個基於ADXL1002的測量鏈、一個溫度感測器、一個處理器和一個FIFO。整個裝置封裝在一個鋁殼(23.7 mm×26.7 mm×12mm)內,可以即時安裝在旋轉機器上。該產品的全尺寸為+/-50 g,具有極低雜訊水準和10 kHz頻寬,這些特點使其能夠在大量應用中捕捉振動特徵。

訊號處理模組不僅包括一個具有32個係數的可配置FIR濾波器,還包括一個每軸2048個節點的FFT函數,用於對振動進行頻譜分析。再將用這種方法計算得出的頻譜的每個頻率級別與可配置的報警閾值(每軸6個)進行對比。如果頻譜元件過於密集時,便會提出警報。本產品可以透過SPI埠與主機處理器進行交互,提供存取內部暫存器以及一組使用者可配置的函數的許可權,包括先進的數學函數,例如計算平均值、標準差、最大值、波峰因素和峰度(四階動力矩,支援測量振動的銳度)。

| 圖2 : ADcmXL3021模組適用於實施預測性維護。 |

|

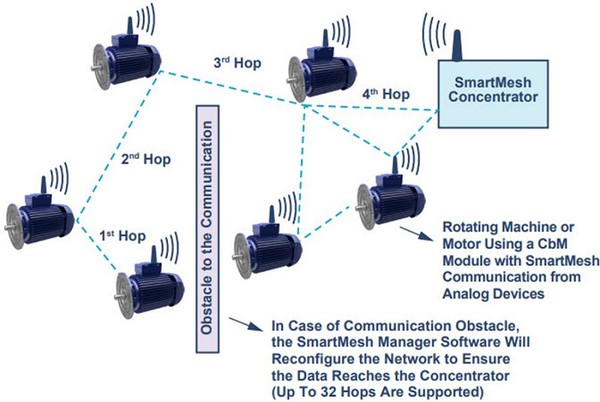

SmartMesh:適用於IIoT的網路,適用於實施預測性維護

無線網路特別適合用於從振動感測器收集維護資料。它的速度不需要多快,但必須足夠健壯,能夠在通常非常嘈雜、且採用金屬結構、傳導性很差的工業環境中運行。它還必須能夠從大量感測器收集資料,而這些感測器不一定非常靠近資料記錄器。

為了滿足此一需求,ADI推出SmartMesh IP工業Mesh網路,該網路功耗低,且具有相當高的抗擾性。最後一個標準對於維護模組非常重要,為其供電的能量採集器或鋰電池必須運行5到10年,中間不能進行更換。SmartMesh IP網路基於6LoWPAN標準(IEEE 802.15.4e),非常適合IIoT,且基於圍繞2.4 GHz傳輸的專有協議構建。該解決方案包含LTC5800收發器或預認證的LTP590x模組,非常易於建置。

| 圖3 : SmartMesh IP網路適用於實施 IIoT和預測性維護操作。 |

|

使用各種技術來保證傳輸可靠性大於99.999%,包括同步、通道跳變和時間戳記,以及針對Mesh網路的動態重新配置,在訊號最強勁的地方僅使用RF路徑。

為什麼不求助於人工智慧呢?

目前存在多種振動分析技術。除了數位濾波被用於克服流程本身、或者由機器的其他元件導致寄生振動之外,還可以使用數學工具進行輔助,例如ADcmXL3021中包含的工具(計算平均值、標準差、波峰因素、峰度等)。

分析可以在時域中進行,但頻率分析才是提供最多關於異常及異常原因的資訊的分析。頻率分析甚至可用於計算被同化為訊號頻譜中頻譜的倒譜(反向傅裡葉變換被用於計算訊號傅裡葉變換的對數)。但是,無論使用哪種分析方法,困難之處在於確定最佳警報閾值,以使維護操作既不會太早、也不會太遲。

可以採用一種方法替代傳統的警報閾值配置,即在故障識別流程中引入人工智慧。在機器學習階段,雲端資源被用於基於來自振動感測器的資料創建代表性的機器模型。模型創建完成之後,可以下載至本地處理器。使用嵌入式軟體不僅可以即時識別正在發生的事件,還可以識別瞬變事件,從而能夠檢測異常。

表1.糾正性、預防性和預測性維護的成本對比

|

?

|

啟動/安裝成本

|

操作成本

|

與計畫外停機相關的成本

|

|

糾正性維護

|

?

|

?

|

$$$$$$$$$$

計畫外生產停機

|

|

?

預防性維護

|

?

|

$$

根據計畫進行現場干預/系統性地更換易損件

|

$$$$

未能進行即時機器監控導致出現預期外的生產停機

|

|

?

預測性維護

|

$$

特定設備的安裝(振動感測器等)

|

$

機器狀態資訊,透過特定軟體或透過AI進行監控

|

$

即時機器監測;妥善計畫的生產停機

|

旋轉機器中的振動源

旋轉機器經常遇到的一個問題就是滾珠軸承出現故障。對從放置在軸承附近的加速度計獲取的資料進行頻譜分析,可以得出許多特徵線、振幅和頻率,它們都是由旋轉的速度和問題原因所決定的。

所述系統的特徵頻率,包括:軸承套的旋轉頻率、與外環(固定)上的缺陷有關的頻率、與內環(軸)上的缺陷有關的頻率。除了這些頻率特徵外,滾珠越過缺陷位置(開裂、剝落等)所產生的衝擊波還會引起高頻振動(>5 kHz),有時甚至可以聽到。

關於新服務

除了為預測性維護構建模型之外,人工智慧和雲端存取還開啟了通向諸多可能性的大門。將振動測量資料與來自其他感測器的資料(壓力、溫度、旋轉、功率等)相關聯,可以推斷出關於系統狀態的許多資訊,遠多於維護所需的資料量。

將基礎資料合併可以進一步優化設備模型,不僅可用於檢測機械故障,還能夠處理問題(例如,空輸送帶、內部沒有流液的泵、不含膏體的混合器等)。因此,我們可以考慮設備製造商透過將設備供應、維護,以及對生產線的性能和問題實施的統計分析結合起來,為他們的最終客戶提供的多種服務。配備了感測器模組之後,基本的電機將會成為大數據概念的主要參與者。

(本文作者Bertrand Campagnie任職於 ADI公司)