鋰離子(Li-Ion)電池是電動車和混合動力車的常用儲能方法。這些電池可提供的能量密度,在所有現有電池技術中是非常高的,但是,如果要最大限度地提升性能,那麼就須使用電池監控系統(BMS)。先進的BMS不僅能夠從電池組中提取大量的電荷,而且還可以透過更安全的方式管理充電和放電迴圈,從而延長使用壽命。

精準測量電池的充電狀態(SOC)可以延長電池執行時間或減輕重量。精密穩定的元件在PCB裝配後無需工廠校準。長期穩定性提高了安全性並可避免保修問題。自我診斷功能有助於達到合適的汽車安全完整性等級(ASIL)。電池組是充滿電磁干擾(EMI)挑戰的環境,因此在設計資料通訊鏈路時要進行特別處理,以確保測量晶片與系統控制器之間穩健可靠的通訊。電纜和連接器是造成電池系統故障的主要原因,因此本文介紹無線解決方案。無線通訊設計提高可靠性並減輕系統總重量,進而增加了每次充電的行駛里程。

簡介

儲能單元必須能夠提供大容量,並且能以可控方式釋放能量。如果不能進行適當的控制,那麼能量的儲存和釋放便會導致電池的災難性故障,並最終引起火災。電池可能會由於多種原因而發生故障,其中大多數與不當使用有關。故障可能來自機械應力或損壞,以及以深度放電、過度充電、過電流和熱過應力等形式表現出的電氣超載。為了盡可能提高效率和安全性,電池監控系統是不可少的。

BMS的主要功能,主要是透過監控以下物理量使電池組中所有單顆電池保持在其安全工作區域(SOA)中:電池組充電和放電電流、單顆電池電壓以及電池組溫度。基於這些數值,不僅可以使電池安全運行,而且可以進行SOC和健康狀態(SOH)計算。

BMS提供的另一個重要功能在於電池平衡。在電池組中,可以將單顆電池並聯或串聯放置,以達到所需的容量和工作電壓(高達1 kV或更高)。電池製造商試圖為電池組提供相同的電池,但這在物理上並不現實。即使很小的差異也會導致不同的充電或放電電平,而電池組中最弱的電池會嚴重影響電池組的整體性能。精確的電池平衡是BMS的一項重要功能,它可確保電池系統以其最大容量安全運行。

BMS架構

電動汽車電池由幾個電池串聯組成。一個典型的電池組(具有96顆串聯電池)以4.2 V充電時會產生超過400 V的總電壓。電池組中的電池數越多,所達到的電壓就越高。所有電池的充電和放電電流都相同,但是必須對每顆電池上的電壓進行監控。

為了容納高功率汽車系統所需的大量電池,通常將多顆電池分成幾個模組,並分置於車輛的整個可用空間內。典型模組擁有10到24顆電池,可以採用不同配置進行裝配以適合多個車輛平台。模組化設計可作為大型電池組的基礎。它允許將電池組分置於更大的區域,從而更有效地利用空間。

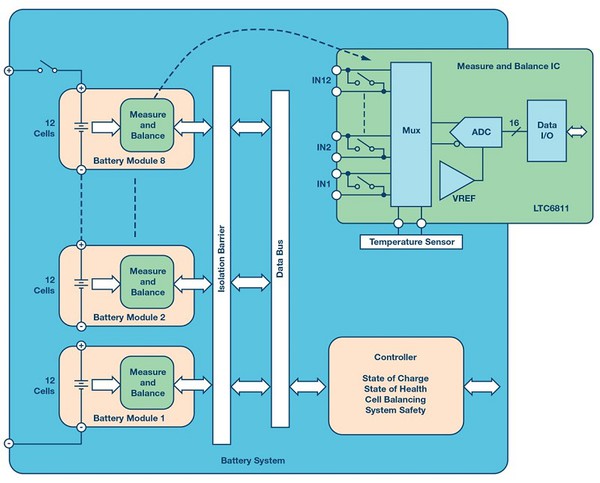

ADI 開發了一系列電池監控器,其能夠測量多達18顆串聯連接的電池。AD7284可以測量8顆電池,LTC6811可以測量12顆電池,LTC6813則可以測量18顆電池。圖一顯示了一個典型的具有96顆電池的電池組,分為8個模組,每個模組12個電池單元。

在本示例中,電池監控器IC為可測量12顆電池的LTC6811。該IC具有0 V至5 V的電池測量範圍,適合大多數電池化學應用。可將多個元件串聯,以便同時監測很長的高壓電池組。該元件包括每顆電池的被動平衡。資料在隔離閘兩邊進行交換並由系統控制器編譯,該控制器負責計算SOC、控制電池平衡、檢查SOH,並使整個系統保持在安全限制內。

| 圖一 : 採用LTC6811 12通道測量IC、具有96顆電池的電池組架構。 |

|

為了在電動汽車/混合動力汽車的高EMI環境中支援分散式模組化拓撲,穩健的通訊系統必不可少。隔離CAN匯流排和ADI的isoSPI都提供了經過驗證的解決方案,適合在這種環境中進行模組互聯。[1]儘管CAN匯流排為在汽車應用中互聯電池模組提供了完善的網路,但它需要許多附加元件。例如,通過LTC6811的isoSPI介面實現隔離CAN匯流排需要增加一個CAN收發器、一個微處理器和一個隔離器。CAN匯流排的主要缺點是這些額外元件會增加成本和電路板空間。圖二顯示了基於CAN的一種可行架構。在這個示例中,所有模組都並聯連接。

ADI創新的雙線式isoSPI介面是CAN匯流排介面的替代方法。[2]isoSPI介面整合在每個LTC6811中,使用一個簡單的變壓器和一根簡單的雙絞線,而非CAN匯流排所需的四線。isoSPI介面提供了一個抗噪介面(用於高電平RF訊號),利用該介面可以將模組通過長電纜以菊鍊形式連接,並以高達1 Mbps的資料速率運行。圖三顯示了基於isoSPI並使用CAN模組作為閘道的架構。

圖二和圖三所示的兩種架構各有利弊。CAN模組是標準化模組,可以與其他CAN子系統共用同一匯流排運行;isoSPI介面是專有介面,只能與相同類型的元件進行通訊。另一方面,isoSPI模組不需要額外的收發器和MCU來處理軟體堆疊,從而使解決方案更精小、更易於使用。兩種架構都需要有線連接,這在現代BMS中具有明顯的缺點,因為在佈線中,導線佈線至不同的模組會成為一個棘手的問題,同時又增加了重量和複雜性。導線也很容易吸收雜訊,從而需要進行額外的濾波。

無線BMS

無線BMS是一種新穎的架構,它消除了通訊佈線[3]。在無線BMS中,每個模組的互聯都透過無線連接方式實現。大型多顆電池的電池組無線連接的優勢,主要在於:

1.連線複雜度更低

2.重量更輕

3.成本更低

4.安全性和可靠性更高

由於惡劣的EMI環境以及RF遮罩金屬構成的訊號傳播障礙,無線通訊成為一個難題。

ADI的SmartMesh嵌入式無線網路在工業物聯網(IoT)應用中經過了現場驗證,可透過運用路徑和頻率分集來實現冗餘,從而在工業、汽車和其他惡劣環境中提供可靠性超過99.999%的連接。

除了透過創建多個冗餘連接點來改善可靠性之外,無線Mesh網路還擴展了BMS的功能。SmartMesh無線網路可實現電池模組的靈活配置,並改善了電池SOC和SOH的計算。這是因為可以從安裝在以前不適合佈線之處的感測器收集更多的資料。SmartMesh還提供了來自每個節點的時間相關測量結果,從而可以實現更加精確的資料收集。圖四顯示了有線互聯和無線互聯電池模組的比較。

ADI的新款無線汽車BMS概念車,在BMW i3.2車型中整合了LTC6811電池組監控器和ADI SmartMesh網路技術。這是一項重大突破,可望提高電動汽車/混合動力汽車大型多顆電池組的可靠性,並降低成本、重量和佈線複雜性。

大標:精確測量的重要性

精度是BMS的一個重要特性,對於LiFePO4電池至關重要。[3,4]為了瞭解該特性的重要性,我們考慮圖五中的示例。為了防止過度充電和放電,電池單元應保持在滿容量的10%到90%之間。在85 kWh的電池中,可用於正常行駛的容量僅為67.4 kWh。如果測量誤差為5%,為了繼續安全地進行電池運行,必須將電池容量保持在15%至85%之間。總可用容量已從80%減少到了70%。如果將精度提高到1%(對於LiFePO4電池,1 mV的測量誤差相當於1%的SOC誤差),那麼電池現在可以在滿容量的11%到89%之間運行,增加了8%。使用相同的電池和精度更高的BMS,可以增加每次充電的汽車行駛里程。

電路設計人員根據產品資料手冊中的規格來估算電池測量電路的精度。其他現實世界的效應通常會在測量誤差中占主導地位。影響測量精度的因素包括:

1.初始容差

2.溫度漂移

3.長期漂移

4.濕度

5.PCB裝配應力

6.雜訊抑制

完善的技術必須考慮所有這些因素,才能提供非常出色的性能。IC的測量精度主要受基準電壓的限制。基準電壓對機械應力很敏感。PCB焊接期間的熱迴圈會產生矽應力。濕度是產生矽應力的另一個原因,因為封裝會吸收水分。矽應力會隨著時間的推移而鬆弛,從而導致基準電壓的長期漂移。

電池測量IC使用頻隙基準電壓或齊納基準電壓。IC設計人員使用反向擊穿時的NPN發射極-基極結作為齊納二極體基準電壓源。擊穿發生在晶片表面,因為污染物和氧化層電荷在此處效應最為明顯。這些結雜訊高,存在不可預測的短期和長期漂移。埋入式齊納二極體將結放置在矽表面下方,遠離污染物和氧化層的影響。其結果是齊納二極體具有出色的長期穩定性、低雜訊和相對精確的初始容差。因此,齊納二極體基準電壓源在減輕隨時間變化的現實世界的效應方面表現卓越。

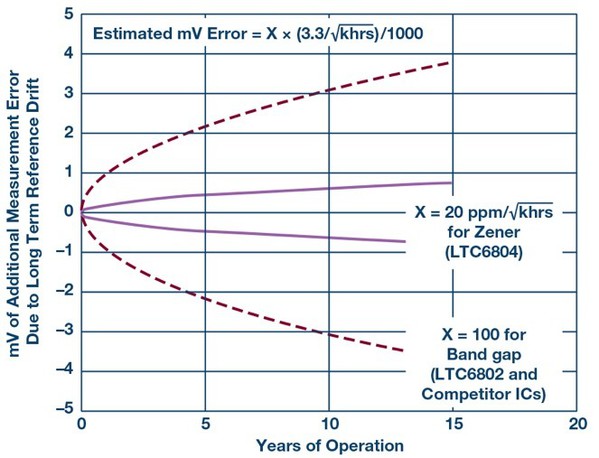

LTC68xx系列使用了實驗室級的齊納二極體基準電壓源,這是ADI經過30多年不斷完善的技術。圖六顯示了五個典型單元的電池測量IC誤差隨溫度的漂移。在整個汽車級溫度範圍攝氏-40度至+125度之內,漂移都小於1 mV。

圖七對比了頻隙基準電壓源IC和埋入式齊納二極體基準電壓源IC的長期漂移。初始測量值的誤差校準為0 mV。通過在30°C下3000小時之後的漂移來預測十年的測量漂移。該圖片清楚地顯示了隨著時間的推移,齊納二極體基準電壓源具有更出色的穩定性,至少比頻隙基準電壓源提高5倍。類似的濕度和PCB裝配應力測試表明,埋入式齊納二極體的性能比頻隙基準電壓源更勝一籌。

| 圖七 : 埋入式齊納二極體和頻隙基準電壓源之間的長期漂移比較 |

|

精度的另一個限制因素是雜訊。由於電動汽車/混合動力汽車中的電機、功率逆變器、DC-DC轉換器和其他大電流開關系統會產生電磁干擾,因此汽車電池是面向電子元件非常惡劣的環境。BMS需要能夠提供高水準的雜訊抑制,才能保持精度。濾波是用來減少無用雜訊的經典方法,但它需要在降低雜訊與轉換速度之間進行權衡。由於需要轉換和傳輸的電池電壓很高,因此轉換時間不能太長。SAR轉換器或許是理想選擇,但在多工系統中,速度受到多工訊號的建立時間限制。此時,Σ-Δ轉換器則成為有效的替代方案。

ADI的測量IC採用了Σ-Δ類比數位轉換器(ADC)。透過Σ-Δ ADC,可在轉換過程中輸入進行多次採樣,然後取其平均值。結果是構成內建低通濾波,從而可消除作為測量誤差源的雜訊;截止頻率由採樣速率確定。LTC6811採用了一個三階Σ-ΔADC,具有可編程採樣速率和八個可選截止頻率。圖八顯示了八個可編程截止頻率的濾波器回應。透過對所有12顆電池在290 μs的時間內快速完成測量,可實現出色的降低雜訊效果。大電流注入測試將100 mA的RF雜訊耦合到連接電池與IC的導線中,該測試顯示測量誤差小於3 mV。

電池平衡以優化電池容量

即使能精準地製造和選擇電池,它們之間也會顯示出細微的差異。電池之間任何的容量不匹配,都會導致電池組整體容量的減少。

為了更清楚地理解這一點,我們來考慮一個示例,其中各顆電池保持在滿容量的10%到90%之間。深度放電或過度充電會大大縮短電池的有效使用壽命。因此,BMS提供欠壓保護(UVP)和過壓保護(OVP)電路,以?明防止出現這些情況。當容量最低的電池達到OVP閾值時,將停止充電過程。在這種情況下,其他電池尚未充滿電,並且電池儲能沒有達到最大允許的容量。同樣的,當最低充電量的電池達到UVP限值時,系統將停止工作。另外,電池組中仍然有能量可為系統供電,但是出於安全考量,便不能繼續使用電池組。

很顯然的,電池組中最弱的電池支配著整個電池組的性能。電池平衡是一種透過在電池充滿電時均衡電池之間的電壓和SOC來?明克服此問題的技術。[5]電池平衡技術有兩種:被動和主動。

使用被動平衡時,如果一顆電池過度充電,就會將多餘的電荷耗散到電阻中。通常,採用一個分流電路,該電路由電阻和用作開關的功率MOSFET組成。當電池過度充電時,MOSFET關斷,將多餘的能量耗散到電阻中。LTC6811使用一個內建MOSFET來控制各顆電池的充電電流,從而平衡被監視的每顆電池。內建MOSFET可使設計更精小,並能夠滿足60 mA的電流要求。對於更高的充電電流,可以使用外部MOSFET。該元件還提供了計時器來調整平衡時間。

耗散技術的優點是低成本和低複雜度。缺點是能量損耗大並且熱設計更複雜。而另一方面,主動平衡會在模組的其他電池之間重新分配多餘的能量。這樣,可以回收能量並且產生的熱量更低。這種技術的缺點是硬體設計更複雜。

圖九顯示了採用LT8584實現的主動平衡。該架構透過主動分流充電電流,並將能量返回電池組來解決被動分流平衡器存在的問題。能量並沒有以熱量的形式發生損耗,而是被重新利用,為電池組中的其餘電池充電。該元件的架構還解決了一個問題,即當電池組中的一顆或多顆電池在整個電池組容量用盡之前就達到較低安全電壓閾值時,會造成執行時間減少。只有主動平衡才能將電荷從強電池重新分配到弱電池。如此才可以使弱電池繼續為負載供電,從而可從電池組中提取更高百分比的能量。

反馳式拓撲結構允許電荷在電池組內任意兩點之間往返。大多數應用將電荷返回到電池模組(12顆或更多),其他一些應用則將電荷返回到整個電池組,還有些應用將電荷返回到輔助電源軌。

結論

低排放車輛的關鍵是電氣化,但還需要對能源(鋰離子電池)進行智慧管理。如果管理不當,電池組可能會變得不可靠,使得汽車安全性大幅降低。高精度有助於提高電池的性能和使用壽命。主動和被動電池平衡可實現安全高效的電池管理。分散式電池模組易於支援,並且將資料穩定地傳遞到BMS控制器(無論是有線方式還是無線方式)能夠實現可靠的SOC和SOH計算。

(本文作者Cosimo Carriero為ADI公司現場應用工程師)

參考文獻

[1] Greg Zimmer,“無線電池管理系統突顯行業提高可靠性的驅動力”,凌力爾特,2017年2月。

[2] “無線BMS概念車”,Lion Smart,2017年6月。

[3] Michael Kultgen和Jon Munson,“電池堆疊監控器延長混合動力汽車中鋰離子電池的使用壽命”,LT雜誌,第19卷第1期,2009年3月。

[4] Mike Kultgen和Greg Zimmer,“在儲能電池管理系統中最大限度地提高電池監控精度和資料完整性”,ADI公司,2019年。

[5] Stephen W. Moore和Peter J. Schneider,“鋰離子和鋰聚合物電池系統的電池均衡方法綜述”,SAE 2001年世界大會,2001年3月。